大企業製造業では必ずといっていいほど

組織的な改善活動機能が装備されてます

従業員がチームを組んで

それぞれの職場改善を進めるという体制が

当たり前になっているのです

ところが中小製造業ではあまり見ません

一部の下請企業が大企業に指示されて

カタチ上行っている例を多々みられます

それは本当にもったいないです!

今回はそんな改善活動機能の有効なひとつ

QC活動について紐解いて参ります

QC活動とは?:超シンプルな改善フレームワーク

【QC活動とは?】

QC(品質管理)に関わる活動のこと。「品質第一の製品を作る」「顧客満足度と従業員満足度を向上させる」「品質を保持するための作業工程の管理・改善を行う」「品質・納期・コストなどの問題を解決するための方法を模索する」などの活動を行う。QC活動は、QCサークルという小グループを結成して行うことが多い。引用元: コトバンク

QCとは、Quality Controlの頭文字を

とったもの。。。つまり品質管理ですね

小集団活動とも呼ばれたりします

従業員で部門横断的に小チームをつくり

ある課題を解決していく活動を指します

例えばA工程から1名、B工程から1名

検査から1名、総務から1名など

それぞれの部門からピックアップします

ま、オールスターチームのようなもので

いつもとは違う新鮮なメンバーで

課題解決=ゴールを狙うイメージです

なんだか楽しそうですよね

このQC活動は実は型が決まっています

つまり進め方のパターンが同じです

なので慣れれば、何から始めるのか?

次は何に取り組むのか?が想像できます

要するに迷わず改善を進めていけます

とっても良さそうですね!

ではそのQC活動はどうやって進めるのか?

そのプロセスを説明しましょう

QC活動の進め方:定番プロセスで改善を進める

QC活動は定番のプロセスとトレースします

効果的な改善を生み出すための過程です

2.現状の把握と目標の設定

3.要因の解析

4.対策の検討と実施

5.標準化と管理の定着

6.改善活動の発表

1.テーマの選定

不具合やトラブルを洗い出して

改善テーマを選定します

つまり職場に発生している問題を洗い出し

その問題を改めて評価することで

解決すべき重要な問題を選定します

2.現状の把握と目標の設定

現状を把握・分析して目標を設定します

テーマに対して

現状をデータにより把握・分析して

問題を整理します

その上で

『何を』

『いつまでに』

『どの位まで』解決するのか

目標を設定します

3.要因の解析

次は結果と要因の関係を明確にします

要因とは結果(数値)に関係する

主な原因のことを言います

つまり結果に大きな影響を及ぼしていると

考えられる要因を探し出して

なにが真の要因かを見つけ出します

4.対策の検討と実施

そしていよいよ

対策案を作成して実施します

真の要因を取り除くための対策を検討して

実施してみます

そして実施内容を対策毎に評価して

成果と問題点を確認するなど

改良を加えながら対策を繰り返します

5.標準化と管理の定着

そして効果を確認した後

標準書などの作成・改訂を行って

日常管理にフィードバックします

6.改善活動の発表

こうやって改善活動を終えたあと

パワーポイントなどのまとめて

活動を発表して終了です

そしてチームは解散して

新たな課題に対する

新たなチームが編成される

これを繰り返すわけです!

シンプルかつなかなか効果的ですよ!

そしてこのQC活動のプロセスを進める時に

なくてはならないアイテムがあります

それが。。。

QC7つ道具です!

ではそれを説明してみましょう♪

QC7つ道具とは?:分析手法を使いこなして問題を見える化

QC活動にはQC7つ道具と言われる

定番ツールがあります

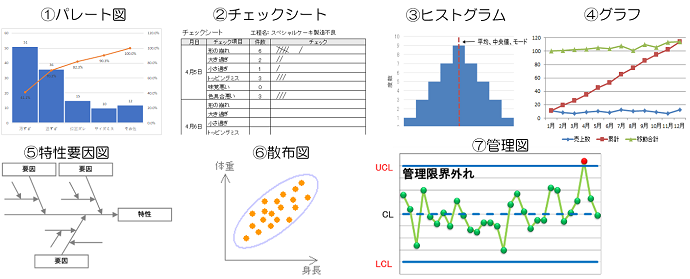

その7道具はこちら

②チェックシート

③ヒストグラム

④グラフ

⑤特性要因図

⑥散布図

⑦管理図

これらを使いこなすことで

シンプルなプロセスがさらに

効率的に進めることができます

イメージは以下のとおりです

組織的な改善活動で収益力向上と人材育成を狙う!まとめ

このQC活動の見える化手法として

多くのIE手法を活用することも多く

合わせ技として認識いただければ

ちょうどいいのではないかなと思います

1日1%の改善を継続すると

70日で2倍と超えて

1年間を250日とすると

なんと12倍まで膨れ上がります

改善マインドを強く持ち続ける空気

そして改善を進める組織的な取り組み

相性はすこぶる良いと

個人的には考えています

それでは今回はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために