製造現場では、ちょっとした変更が大きなトラブルに繋がってしまうこともあれば、逆に、生産性を劇的に向上させる大きなチャンスになることもあります。その変更をうまくコントロールするためのカギとなるのが、今回ご紹介する「4M変更」です。

「4M変更」と聞くと、なんだか難しそうな専門用語のように感じるかもしれません。でも、安心してください!4M変更とは、製造現場で起こる変更を、シンプルに4つの視点で整理して考える、とてもシンプルな考え方です。

例えば、新しい機械を導入した時(Machineの変更)、「操作に慣れていない作業員が多いのではないか?」(Manの問題)とか、「新しい機械に最適な材料はどれだろう?」(Materialの問題)、「新しい機械に合わせた作業手順を作らないと!」(Methodの問題)といった具合に、4Mの視点で考えることで、起こりうる問題を事前に予測し、対策を立てることができるようになりますので、ぜひ参考にしてみてください。

今回も読み終えるまでのお時間、しばらくお付き合いくださいませ。

4M変更とは?製造業における基本概念と重要性を理解する

それでは「4M変更」とは?どんな取り組みなのでしょうか?ご存知の方もいらっしゃいますが、ここではもう少し詳しく、その基本から解説をしてみます。製造現場で働く皆さんにとって、4Mは切っても切り離せない、とても身近な存在です。

4M変更の定義と4つの要素 (Man, Machine, Material, Method)

「4M変更」とは、一言でいうと、製造現場で何かを変更する際に、「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」の4つの視点から、その変更が現場にどんな影響を与えるかを考え、管理することです。

「なんだ、そんなことか」と思われるかもしれませんが、この4つの視点を意識するのとしないのとでは、変更後のトラブル発生率や、変更の効果に大きな差が出ます。

それでは、4つの要素を一つずつ、現場目線で見ていきましょう。

- Man(人): ここでいう「人」とは、現場で働く「作業者」のことです。例えば、新しい作業者が入ってきた、担当者が変わった、作業者のスキルや経験、体調の変化なども、この「人」の変更に含まれます。「人が変わればやり方が変わる」という言葉があるように、作業者が変われば、製品の出来栄えや作業効率が変わる可能性があります。また、ベテラン作業員の退職に伴って、これまで培ってきたノウハウが失われてしまうリスクも考慮する必要があります。

- 例: 新人作業員への教育不足で、作業ミスが増える。ベテラン作業員の退職で、特殊な加工技術が失われた。

- Machine(機械): これは、製造に使用する「設備や機器、ツール」のことです。新しい機械の導入や、設備のレイアウト変更、ツールの変更、そして、忘れがちなのが「メンテナンス状況の変化」も含まれます。機械は使っていれば、いつかは劣化したり、故障したりするもの。定期的なメンテナンスを怠ると、機械の精度が落ち、不良品発生の原因になります。

- 例: 新しい機械を導入したが、設定がうまくいかず、不良品が続出した。メンテナンスを怠ったため、機械の精度が落ち、寸法不良が増えた。

- Material(材料): これは、製品を作るための「原材料や部品」のことです。例えば、原材料の供給メーカーを変える、部品の材質を変更する、なんてことが「材料」の変更にあたります。また、同じ材料でも、ロットが違えば、微妙に性質が異なる場合があるため、注意が必要です。

- 例: 原料の供給メーカーを変更したら、製品の色味が変わってしまった。部品の材質を変更したら、強度が不足して、破損クレームが発生した。

- Method(方法): これは、「作業手順や製造プロセス、検査方法」のことです。例えば、作業手順を変更する、新しい工程を追加する、検査基準を変更する、といったことが「方法」の変更です。効率化のために作業手順を変更したら、かえってミスが増えた、なんてことも起こり得ます。

- 例: 作業手順を変更したら、作業ミスが増え、不良率が上がった。検査方法を変更したら、不良品の見逃しが発生した。

このように、4Mのそれぞれの要素は、製造現場に大きな影響を与えます。そして、これら4つの要素は、単独で存在するのではなく、お互いに影響し合っているということを忘れてはいけません。例えば、新しい機械(Machine)を導入したら、作業者の教育(Man)が必要になりますし、新しい機械に最適な材料(Material)や作業方法(Method)を検討する必要が出てきます。

4M変更が製造業に与える影響:品質・コスト・納期の観点から

4M変更は、製造現場のあらゆる場面で発生します。そして、その変更が、品質(Quality)・コスト(Cost)・納期(Delivery)、いわゆる「QCD」に大きな影響を与えます。

- 品質への影響: 4Mの変更は、製品の品質に直接的な影響を与えます。例えば、材料の変更によって製品の強度が変わったり、機械の変更によって加工精度が変わったり、作業方法の変更によって不良品の発生率が変わったりします。

- コストへの影響: 4Mの変更は、製造コストにも影響を与えます。例えば、新しい機械の導入には設備投資が必要ですし、材料の変更によって原材料費が変わることもあります。また、作業方法の変更によって、作業時間や人員配置を見直す必要が出てくるかもしれません。

- 納期への影響: 4Mの変更は、納期にも影響を与えます。例えば、新しい機械の導入によって生産能力が向上すれば、納期を短縮できるかもしれません。しかし、変更によってトラブルが発生すれば、納期遅延のリスクが高まります。

このように、4M変更は、QCDに大きな影響を与えるため、変更する際には、事前に十分な検討と準備が必要になります。おわかりですよね。

4M変更管理の必要性:リスク回避と効果最大化のために

それでは4M変更の基本的な考え方についてはご理解いただけたと思います。では、なぜ「4M変更管理」が、そこまで重要なのでしょうか?

それは、品質管理として不具合対策がしっかり取り組めるようになってくれば、ある程度まで不良率は押さえられると思います。しかしそれはすぐ限界が来ます。それ以上何をやっても下がらないんです。それはそうなんですよ。回避できる要因に手を付けていないのですから。つまり4M変更管理は、4Mに関する変更に伴うリスクを回避し、変更の効果を最大化するために行うわけです。

逆に言えば、4M変更を適切に管理せずに、行き当たりばったりで変更を行ってしまうと、以下のようなリスクがいつまでも残ってしまう、というわけです。

- 不良品の発生: 新しい機械の操作ミス、材料の特性に合わない加工方法の適用などにより、不良品が発生するリスクが残ります。

- トラブルの発生: 作業手順の変更による混乱、新しい設備導入に伴うトラブルなどが発生する可能性が残ります。

- コストの増加: 不良品の増加やトラブル対応、手戻り作業などにより、余計なコストが発生する可能性が残ります。

- 納期の遅延: トラブル対応や手戻り作業などにより、納期に遅れが生じる可能性が残ります。

これらのリスクを回避し、変更の効果を最大限に引き出すためには、事前に変更の影響を予測し、必要な対策を講じ、変更後はその効果を確認し、問題があれば改善するという、計画的な変更管理が必要なのです。

おわかりでしょうか?4M変更管理は、品質管理を一歩高いレベルに移行させるための有効な一手となるわけで、逆にこれに取り組まないなら、いつまでも同じ不具合要因が繰り返される状態を維持していると言ってよいかと思います。

実践!4M変更管理の進め方:5つのステップで徹底解説

ではそんな4M変更管理を、どのように進めていけば良いのか、5つのステップに分けて、現場目線で具体的に解説していきましょう。

この5つのステップをしっかり踏むことで、変更に伴うトラブルを最小限に抑え、変更の効果を最大限に引き出すことができます。さあ、一緒に見ていきましょう!

ステップ1:変更計画の立案 – 目的・目標・スコープの明確化

どんな仕事でも、まずは計画が大事ですよね!4M変更管理も同じです。最初のステップは、変更の「目的」「目標」「スコープ」を明確にすることです。

- 目的: 何のために変更するのか? – 例:不良品を減らしたい、生産効率を高めたい、コストを削減したい

- 目標: 具体的に何を、いつまでに、どうしたいのか? – 例:不良品発生率を、来月末までに、現在の5%から2%に削減する

- スコープ: 変更の対象となる範囲はどこか? – 例:〇〇工程の△△作業、製品□□の製造ライン全体

ここが曖昧だと、後々「何のためにやっているんだっけ?」「どこまでやればいいんだっけ?」と多くのメンバーが途中で迷子になってしまいます。

目標設定には、SMARTの法則を使うのがオススメです。

- Specific(具体的に):「何を」を明確に

- Measurable(測定可能な):「どれだけ」を数値で表す

- Achievable(達成可能な):現実的な目標を設定する

- Relevant(関連性のある):目的と関連しているか確認する

- Time-bound(期限のある):「いつまでに」を明確にする

例えば、「不良品を減らす」という目標をSMARTに設定すると、「〇〇工程の△△作業における不良品発生率を、〇月〇日までに、〇%削減する」となります。ま、難しそうなら意識だけしてみてください。

そして、計画段階で、以下の項目をチェックリストとして確認しておくと、後で慌てずに済みます。

チェックリスト:計画立案時に確認すべき項目

- [ ] 変更の目的は明確か?

- [ ] 変更の目標は具体的か?(SMARTの法則で設定されているか)

- [ ] 変更のスコープ(対象となる製品、工程、期間など)は明確か?

- [ ] 変更の責任者は明確か?

- [ ] 変更の承認プロセスは明確か?

- [ ] 変更に必要なリソース(人員、設備、予算など)は確保できるか?

- [ ] 変更のスケジュールは現実的か?

ステップ2:変更影響の評価と分析 – 4Mの視点からの徹底検証

計画を立てたら、次は変更が現場にどんな影響を与えるか、4Mの視点から徹底的に分析します。

ここで重要なのは、「もし〇〇を変更したら、△△にどんな影響が出るだろう?」と、事前に予測することです。

例えば、「新しい機械を導入する」という変更であれば、

- Man(人): 新しい機械の操作トレーニングが必要になる。作業員の習熟度に差が出るかもしれない。

- Machine(機械): 設置スペースは十分か?既存設備との連携は問題ないか?メンテナンスはどうするか?

- Material(材料): 新しい機械に適した材料はどれか?材料の変更が必要になるかもしれない。

- Method(方法): 作業手順の変更が必要になる。新しい検査方法を確立する必要があるかもしれない。

といった具合に、4Mの各要素への影響を、できるだけ具体的に洗い出します。

この分析には、**特性要因図(フィッシュボーンチャート)やFMEA(故障モード影響解析)**などのツールを使うと便利です。これらのツールは、問題の原因を体系的に分析したり、潜在的なリスクを洗い出すのに役立ちます。

[内部リンク: 特性要因図(フィッシュボーンチャート)について詳述した別記事へのリンク] [内部リンク: FMEA(故障モード影響解析)について詳述した別記事へのリンク]

ステップ3:変更実施とリスク対策 – 事前にリスクを想定した対策

4M視点での影響分析で、起こりうる問題が見えてきたら、次は変更の実施と、リスク対策です。

ステップ2で洗い出したリスクに対して、「どうすればそのリスクを回避できるか?」「もし発生したら、どう対処するか?」を考え、事前に対策を打っておくことが重要です。

例えば、

- リスク: 新しい機械の操作ミスによる不良品発生

- 対策:

- 事前に十分な操作トレーニングを実施する。

- 操作マニュアルを作成し、作業場所に掲示する。

- 習熟度を確認するテストを実施する。

- 最初はベテラン作業員を配置し、トラブル発生時にすぐ対応できるようにする。

といった具合です。

変更実施時には、以下の点に注意しましょう。

- 変更内容を作業員全員に周知徹底する。

- 変更の実施状況をこまめに確認し、問題があればすぐに対処する。

- 変更前後のデータを記録し、変更の効果を検証できるようにする。

ステップ4:変更後の検証と評価 – 効果測定とフィードバック

変更を実施したら、それで終わりではありません。変更が計画通りに進んでいるか、目標を達成できたか、検証と評価を行いましょう。

まずは、ステップ1で設定した目標に対して、効果測定を行います。例えば、「不良品発生率を2%削減する」という目標であれば、変更前後の不良品発生率を比較し、目標を達成できたか確認します。

効果測定には、KPI(重要業績評価指標)を設定しておくと便利です。KPIとは、目標達成度を測るための指標です。例えば、不良品発生率、生産数、稼働率、クレーム件数などがKPIとして設定できます。

検証の結果、問題が見つかった場合は、すぐに対処しましょう。例えば、新しい機械の操作ミスが多い場合は、追加のトレーニングを実施したり、操作マニュアルを改善したりする必要があるかもしれません。

そして、検証と評価の結果を、現場にフィードバックすることが重要です。うまくいったことも、いかなかったことも、現場と共有し、次の改善につなげましょう。

ステップ5:変更の標準化と定着化 – 継続的な改善に向けて

最後に、変更した内容を標準化し、現場に定着させることが重要です。

せっかく変更を実施しても、それが一時的なもので終わってしまっては意味がありません。変更した内容を、作業手順書や検査基準書などに反映し、誰もが同じように作業できるように標準化しましょう。

また、教育・訓練も重要です。新しい作業手順や検査方法について、作業員にしっかり教育し、理解してもらうことが必要です。

そして、4M変更管理は、一度やって終わりではなく、継続的に改善していくことが大切です。PDCAサイクル(Plan:計画、Do:実行、Check:評価、Act:改善)を回し、常に現場の改善に取り組むことが、強い現場づくりにつながります。

チェックリスト:変更を定着化させるためのチェック項目

- [ ] 変更内容は標準書(作業手順書、検査基準書など)に反映されているか?

- [ ] 変更内容について、作業員への教育・訓練は実施されているか?

- [ ] 変更内容が、現場で正しく守られているか?

- [ ] 変更の効果は継続的にモニタリングされているか?

- [ ] 問題が発生した場合、改善する仕組みがあるか?

事例から学ぶ!4M変更で発生しがちな問題とその対策

前の章では、4M変更管理の進め方を5つのステップで解説しました。この章では、実際に現場で起こりうる4M変更の事例を通して、変更で発生しがちな問題とその対策、そして、そこから得られる教訓を学んでいきましょう!

ここで紹介する事例は、皆さんの現場でも、もしかしたら「あるある!」と共感できる内容かもしれません。それぞれの事例を、自分事として捉え、4M変更管理のポイントをしっかり掴んでください。

事例1:機械の変更による不良品発生率の低減 – 新型機導入の落とし穴

あるプラスチック部品メーカーでは、射出成形機の老朽化に伴い、新型機への切り替えを行いました。しかし、試運転段階で、なんと不良品率が以前より上昇してしまったのです!

問題:不良品率上昇の原因と4M視点からの分析

このメーカーでは、不良品率上昇の原因を突き止めるため、4Mの視点から徹底的に分析しました。

- Man(人): 新型機の操作に不慣れな作業員が多く、設定ミスや操作ミスが発生していた。熟練作業員は旧型機に慣れており、新型機への順応に時間がかかっていた。

- Machine(機械): 新型機と旧型機では、最適な成形条件(温度、圧力、速度など)が異なっていた。新型機の性能を十分に引き出せる条件設定が、まだ確立されていなかった。

- Material(材料): 使用するプラスチック樹脂に変更はなかったものの、新型機と旧型機では、同じ材料でも、最適な加工条件が微妙に異なる可能性があった。

- Method(方法): 新型機導入に伴い、作業手順が一部変更されていたが、作業員への周知徹底が不十分だった。また、新型機に合わせた検査方法の見直しも行われていなかった。

対策:生産プロセスの変更と管理・モニタリング

分析結果に基づき、このメーカーでは、以下のような対策を実施しました。

- Man(人): 作業員向けに、新型機の操作研修を実施。操作手順書を改訂し、特に旧型機との違いを重点的に教育した。熟練作業員を新型機の専任担当とし、新人作業員へのOJTを強化した。

- Machine(機械): 材料ごとに最適な成形条件を検証し、データ化。条件設定表を作成し、誰でも確認できるようにした。定期的なメンテナンス計画を見直し、新型機に合わせた項目を追加した。

- Material(材料): 材料に変更はなかったものの、ロットによる特性のバラツキを考慮し、受入検査を強化した。

- Method(方法): 変更後の作業手順を明確化し、作業手順書を改訂。作業員全員に周知徹底し、理解度を確認するテストを実施した。検査方法も見直し、新型機で発生しやすい不良モードに対応できるようにした。

さらに、以下のような管理・モニタリング体制を構築し、問題の早期発見・早期解決を図りました。

- 日報: 作業員は、日報に成形条件、材料ロット、発生したトラブルなどを記録し、気づきを共有する。

- 週報: 各工程の責任者は、週報で不良品発生率などの品質データを分析し、問題点を共有する。

- 月報: 生産管理部門は、月報で月間の品質状況をまとめ、改善策を検討する。

結果:不良品発生率の低減と品質安定化

これらの対策の結果、不良品発生率は、新型機導入前の水準まで低減!さらに、新型機の性能を活かした生産性向上も実現できました。

この事例から、機械の変更は、他の3M(人、材料、方法)にも大きな影響を与えること、そして、4Mの視点から事前に影響を予測し、対策を講じることの重要性が学べます。

事例2:材料の変更によるコスト削減と品質維持 – 原材料費高騰への対策

ある食品加工会社では、原材料費の高騰を受け、使用している食用油を、より安価なものに変更することを検討していました。しかし、試作品を作ってみると、風味や食感が従来品と異なり、品質に影響が出る可能性が懸念されました。

問題:品質への影響と4M視点からの分析

この会社では、4Mの視点から、品質への影響を分析しました。

- Man(人): 新しい食用油の特性を理解していない作業員が、従来と同じ調理方法で試作品を製造していた。特に、揚げ物工程では、油の温度管理が重要だが、その点が考慮されていなかった。

- Machine(機械): 使用しているフライヤーは、新しい食用油に最適な温度管理機能を備えていなかった。

- Material(材料): 新しい食用油は、従来品と比べて発煙点が低く、高温で調理すると風味が劣化する可能性があった。また、油の粘度も異なり、製品への油の吸収量に影響する可能性があった。

- Method(方法): 食用油の変更に伴い、揚げ時間や温度などの調理方法を見直す必要があったが、それが不十分だった。

対策:生産プロセスの変更と管理・モニタリング

分析結果に基づき、この会社では、以下のような対策を実施しました。

- Man(人): 作業員向けに、新しい食用油の特性や適切な調理方法に関する研修を実施。特に、発煙点や粘度の違い、最適な揚げ温度について、理解を深めた。

- Machine(機械): 新しい食用油に適した温度管理機能を備えたフライヤーの導入を検討。導入までの間は、温度計を用いて油温をこまめに確認し、記録するよう徹底した。

- Material(材料): 新しい食用油の品質を定期的に検査し、発煙点や粘度が基準値を満たしていることを確認した。

- Method(方法): 揚げ時間や温度などの調理方法を、新しい食用油に合わせて見直し。試作と官能検査を繰り返し、最適な条件を確立した。

さらに、以下のような管理・モニタリング体制を構築し、品質の維持・向上を図りました。

- チェックシート: 作業員は、チェックシートを使用して、食用油の温度、揚げ時間、製品の仕上がりなどを記録する。

- 官能検査: 定期的に官能検査(味、香り、食感などの評価)を実施し、品質基準を満たしていることを確認する。

- 顧客アンケート: 顧客アンケートを実施し、製品に対する意見を収集し、改善に役立てる。

結果:コスト削減と品質維持の両立

これらの対策の結果、この会社では、新しい食用油に変更しても、従来品と同等の品質を維持することに成功!原材料費の削減と、顧客満足度の維持を両立することができました。

この事例から、材料の変更は、他の3M(人、機械、方法)にも影響を与えること、そして、特に食品業界では、味や食感などの品質への影響を慎重に検討する必要があることが学べます。

事例3:作業方法の変更による作業効率向上 – 効率化と品質の両立

ある金属加工会社では、作業効率の向上を目的として、部品の研磨工程の作業方法を見直すことにしました。新しい作業方法を導入したところ、最初は効率が上がったように見えましたが、しばらくすると作業ミスが増加し、品質が低下するという問題が発生してしまいました。

問題:作業ミス増加と品質低下の原因分析

この会社では、4Mの視点から、作業ミス増加と品質低下の原因を分析しました。

- Man(人): 新しい作業方法に不慣れな作業員が、従来のやり方に固執してしまい、ミスを誘発していた。また、新しい作業方法の習熟度に個人差があり、作業品質にバラツキが生じていた。

- Machine(機械): 新しい作業方法に適した工具が不足していた。また、作業台の高さや照明の明るさが、新しい作業方法に最適化されていなかった。

- Material(材料): 部品の材質によっては、新しい作業方法が適さない場合があったが、その点が考慮されていなかった。

- Method(方法): 新しい作業方法の導入に伴い、作業手順が変更されたが、変更内容が作業員に十分に理解されていなかった。また、作業手順書の改訂も遅れていた。

対策:生産プロセスの変更と管理・モニタリング

分析結果に基づき、この会社では、以下のような対策を実施しました。

- Man(人): 作業員向けに、新しい作業方法の研修を再度実施。習熟度を確認するテストを行い、基準に満たない作業員には、追加のトレーニングを実施した。

- Machine(機械): 新しい作業方法に適した工具を導入。作業台の高さや照明の明るさも、新しい作業方法に合わせて調整した。

- Material(材料): 部品の材質ごとに適切な作業方法を検討し、作業手順書に明記した。

- Method(方法): 作業手順を標準化し、誰でも同じように作業できるようにした。作業手順書を改訂し、図や写真を多用して、わかりやすくした。チェックリストを導入し、作業ミスを防止するようにした。

さらに、以下のような管理・モニタリング体制を構築し、作業効率と品質の向上を図りました。

- 作業時間計測: 新しい作業方法導入前後の作業時間を計測し、効率化の効果を検証する。

- 品質検査: 完成品の品質検査を強化し、不良品の発生率を監視する。

- ヒヤリハット: 作業中のヒヤリハット事例(事故には至らなかったものの、ヒヤリとした、ハッとした事例)を収集し、潜在的なリスクを分析する。

結果:作業効率向上と品質維持の両立

これらの対策の結果、この会社では、作業効率を向上させながら、品質を維持することに成功しました。

この事例から、作業方法の変更は、他の3M(人、機械、材料)にも影響を与えること、そして、変更を成功させるためには、作業員の教育・訓練、作業環境の整備、そして、変更の定着化が重要であることが学べます。

事例4:人の変更による人材育成と品質向上 – ベテランから若手への技能継承

ある精密機器メーカーでは、ベテラン作業員の退職に伴い、若手作業員を育成する必要がありました。しかし、若手作業員は経験不足から、作業ミスや品質不良を起こすケースが見られました。

問題:若手作業員の経験不足による品質問題

この会社では、4Mの視点から、若手作業員の経験不足による品質問題の原因を分析しました。

- Man(人): 若手作業員の技能レベルにばらつきがあり、品質に影響を与えていた。特に、細かい作業や、微妙な調整が必要な作業で、ミスが目立った。

- Machine(機械): 若手作業員は、一部の精密機器の操作に不慣れだった。特に、複雑な操作が必要な機器で、ミスが発生しやすかった。

- Material(材料): 若手作業員は、材料の特性や取り扱い方法を十分に理解していなかった。そのため、材料にダメージを与えてしまったり、加工ミスを起こしたりすることがあった。

- Method(方法): 作業標準は整備されていたものの、細かいノウハウやコツまでは記載されていなかった。また、若手作業員は、作業標準を遵守せず、自己流の作業を行うことがあった。

対策:生産プロセスの変更と管理・モニタリング

分析結果に基づき、この会社では、以下のような対策を実施しました。

- Man(人): 若手作業員向けの研修プログラムを開発し、ベテラン作業員によるOJTを強化した。技能評価制度を導入し、若手作業員のスキルアップを促進した。

- Machine(機械): 精密機器の操作マニュアルを作成し、操作方法を動画で解説した。

- Material(材料): 材料の特性や取り扱い方法をまとめた資料を作成し、研修で活用した。

- Method(方法): 作業標準を明確化し、細かいノウハウやコツまで記載した。チェックリストを導入し、作業のバラつきを抑制した。

さらに、以下のような管理・モニタリング体制を構築し、若手作業員の育成と品質向上を図りました。

- 技能評価: 定期的に技能評価を実施し、若手作業員のスキルアップの状況を確認する。

- メンター制度: ベテラン作業員をメンターとして配置し、若手作業員をサポートする体制を構築した。

- 品質記録: 若手作業員が担当した製品の品質記録を分析し、改善点を指導する。

結果:若手作業員の育成と品質向上

これらの対策の結果、この会社では、若手作業員の技能レベルが向上し、品質不良の発生率が低下しました。また、ベテラン作業員から若手作業員への技能継承も進み、将来にわたって安定した品質を確保できる体制が整いました。

この事例から、人の変更(特に人材育成)は、他の3M(機械、材料、方法)にも良い影響を与えること、そして、計画的な教育・訓練と、継続的なフォローアップが重要であることが学べます。

事例から導き出される共通の教訓と改善ポイント

さて、4つの事例を見てきましたが、これらの事例から、どのような教訓が得られるでしょうか?

まず、どの事例にも共通しているのは、4M変更は、必ず他の要素に影響を与えるということです。つまり、4Mは相互に関連しており、切り離して考えることはできないということです。

そして、変更を成功させるためには、4Mの視点から、事前に変更の影響を予測し、対策を講じることが重要です。また、変更後は、その効果を確認し、問題があれば改善する、というPDCAサイクルを回すことが大切です。

さらに、現場の声を吸い上げ、改善活動に活かすことも重要です。現場で働く作業員は、製品や製造プロセスについて、最もよく知っている存在です。彼らの意見や提案を積極的に取り入れることで、より効果的な改善が実現できます。

最後に、各事例の共通点と相違点を、以下の表にまとめます。

| 事例 | 変更内容 | 発生した問題 | 4M視点からの分析 | 対策 | 結果 |

|---|---|---|---|---|---|

| 事例1 | 機械の変更 | 不良品率上昇 | – 新型機の操作不慣れ(Man) – 最適条件未確立(Machine) – 作業手順の不徹底(Method) | – 操作研修、熟練者の配置(Man) – 条件最適化、メンテ強化(Machine) – 材料の受入検査強化(Material) – 作業手順、検査方法の明確化(Method) | 不良品発生率の低減、品質安定化 |

| 事例2 | 材料の変更 | 品質への影響(風味、食感) | – 新材料の特性理解不足(Man) – 既存設備との不適合(Machine) – 新材料の特性(Material) – 調理方法の不備(Method) | – 特性理解の教育(Man) – 温度管理の徹底(Machine) – 品質の定期検査(Material) – 調理方法の最適化(Method) | コスト削減と品質維持の両立 |

| 事例3 | 作業方法の変更 | 作業ミス増加、品質低下 | – 新方法への不慣れ、習熟度不足(Man) – 工具、作業環境の不備(Machine) – 材料との適合性(Material) – 手順の理解不足(Method) | – 再教育、習熟度確認(Man) – 工具、環境の改善(Machine) – 材料ごとの作業方法検討(Material) – 作業手順の標準化、チェックリスト導入(Method) | 作業効率向上と品質維持の両立 |

| 事例4 | 人の変更 | 若手作業員の経験不足による品質問題 | – 技能レベルのばらつき(Man) – 精密機器の操作不慣れ(Machine) – 材料の特性理解不足(Material) – 作業標準の不徹底(Method) | – 研修プログラム、OJT強化(Man) – 操作マニュアル作成(Machine) – 材料の特性資料作成(Material) – 作業標準の明確化、チェックリスト導入(Method) | 若手作業員の育成と品質向上、技能継承の促進 |

この表からもわかるように、4M変更を成功させるためには、4M全体のバランスを考慮し、総合的に対策を講じることが重要です。

これらの教訓を活かし、皆さんの現場でも、4M変更を成功させ、より良い製品づくり、より強い現場づくりを実現していただければ幸いです!

効果的な4M変更管理を実現するための5つの重要ポイント

さてこれまで4M変更の事例を通して、変更で発生しがちな問題とその対策、そして、そこから得られる教訓を見てきました。では、それらを踏まえ、効果的な4M変更管理を実現するための、5つの重要なポイントを解説しましょう。

これらのポイントを意識することで、4M変更をスムーズに進め、変更に伴うリスクを最小限に抑え、変更の効果を最大化することができます。

ポイント1:変更管理体制の構築:責任者、承認フロー、記録管理

4M変更管理を効果的に行うためには、まず、変更を管理する体制をしっかり構築することが重要です。具体的には、以下の3つを明確にしましょう。

- 責任者: 誰が4M変更管理の責任者なのか?

- 各変更案件について、最終的な意思決定を行うのは誰かを明確にします。

- 多くの場合、製造部門の責任者や品質保証部門の責任者が担当します。

- 承認フロー: 変更を誰が承認するのか?

- 変更内容に応じて、承認者を定めます。例えば、軽微な変更であれば現場リーダーの承認、大きな変更であれば工場長の承認など、変更の影響範囲に応じて、承認レベルを設定します。

- 承認プロセスを明確にすることで、変更の実施をスムーズに進めることができます。

- 記録管理: 変更内容、承認記録、実施記録、検証結果などを、どのように記録し、保管するのか?

- 変更に関する記録は、後から問題が発生した際の調査や、今後の変更管理の改善に役立ちます。

- 記録は、誰でも、いつでも、簡単にアクセスできるように、適切に管理することが重要です。また、トレーサビリティ(追跡可能性)を確保するために、記録には、変更日、変更者、変更内容、承認者などを明記しましょう。

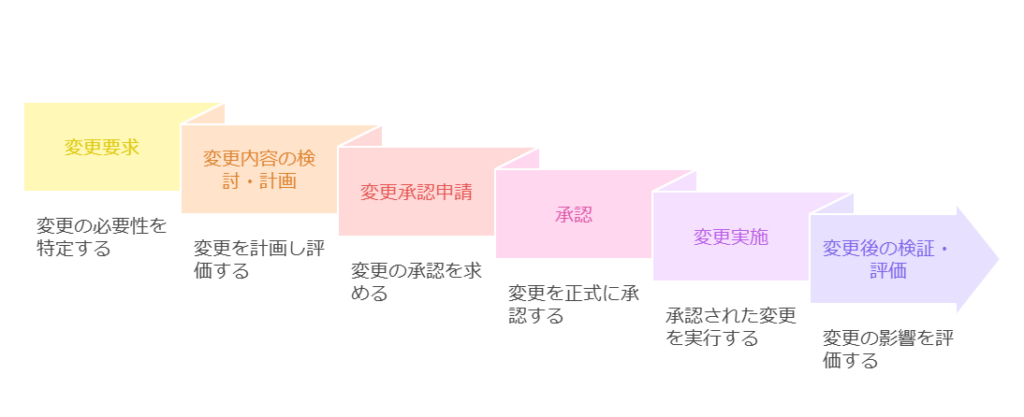

図表:変更管理フローの例

この図のように、変更管理の一連の流れをフロー図で示すと、関係者全員がプロセスを理解しやすくなります。

ポイント2: コミュニケーションと情報共有:関係者間の連携強化

4M変更管理では、関係者間の密なコミュニケーションと情報共有が欠かせません。

変更を実施する際には、製造部門だけでなく、品質保証部門、生産技術部門、購買部門、場合によっては顧客など、多くの関係者が関わってきます。これらの関係者と、変更の目的、内容、スケジュール、進捗状況、問題点などを、タイムリーに共有することが重要です。

情報共有の方法としては、以下のようなものが挙げられます。

- 会議: 定例会議や、変更に関する臨時会議を開催し、関係者間で情報を共有する。

- 報告書: 変更計画書、変更実施報告書、変更検証報告書などを作成し、関係者に配布する。

- ITツールの活用: グループウェア、チャットツール、プロジェクト管理ツールなどを活用し、情報を共有する。

特に、現場の作業員への情報共有は重要です。変更内容を理解していないと、作業ミスやトラブルの原因になります。変更内容をわかりやすく説明し、不明点があればすぐに質問できるような環境を整えましょう。

[内部リンク: 社内コミュニケーション活性化に役立つツール紹介]

ポイント3: データの収集と活用:問題の早期発見と予防

4M変更管理では、データを収集し、活用することが、問題の早期発見と予防につながります。

例えば、以下のようなデータを収集し、分析することで、変更による影響を把握し、問題が発生する前に、対策を講じることができます。

- 生産データ: 生産数、稼働率、不良品発生率、サイクルタイムなど

- 品質データ: 寸法測定値、強度試験結果、外観検査結果、クレーム件数など

- 設備データ: 設備の稼働時間、故障回数、メンテナンス履歴など

- 作業データ: 作業時間、作業ミス発生回数など

図表:データ活用例

| データ | 分析方法 | 期待される効果 |

|---|---|---|

| 不良品発生率 | 変更前後の比較、要因分析 | 不良原因の特定、対策の立案、変更の影響評価 |

| 寸法測定値 | 工程能力分析、管理図 | 工程の安定性確認、異常の早期発見、変更の影響評価 |

| 設備の稼働時間 | 稼働率の推移分析 | 設備の稼働状況の把握、ボトルネック工程の特定、変更による生産性への影響評価 |

| 作業時間 | 作業時間の測定、標準作業時間との比較 | 作業効率の把握、問題点の特定、変更による作業効率への影響評価 |

| クレーム件数 | クレーム内容の分類、傾向分析 | 製品や工程の問題点の特定、改善策の立案、変更による顧客満足度への影響評価 |

これらのデータを、グラフや表などを用いて「見える化」することで、問題点を一目で把握できるようになります。また、データに基づいた意思決定を行うことで、勘や経験に頼るよりも、精度の高い変更管理が可能になります。

ポイント4: 継続的な改善と教育・訓練:現場力の向上を目指して

4M変更管理は、一度やって終わりではなく、継続的に改善していくことが重要です。変更を実施した後も、定期的に効果を検証し、問題があれば改善策を検討し、実施するという、PDCAサイクルを回し続けることが、現場力の向上につながります。

また、4M変更管理を効果的に行うためには、従業員の教育・訓練も欠かせません。特に、以下の点について、重点的に教育・訓練を実施しましょう。

- 4M変更管理の重要性と基本的な考え方

- 変更管理の手順とルール

- 4Mの視点から変更の影響を評価する方法

- データ収集と分析の方法

- 問題解決の手法

教育・訓練は、座学だけでなく、実際の現場でのOJT(On-the-Job Training)を組み合わせることで、より効果を高めることができます。

[内部リンク: 効果的な製造現場の教育・訓練プログラム事例]

ポイント5: 4M変更管理でありがちな失敗とその対策

最後に、4M変更管理でありがちな失敗と、その対策をいくつか紹介します。

失敗例1:変更の目的が曖昧で、現場が混乱する

- 原因: 変更の目的や目標が明確に定義されておらず、関係者間での認識が統一されていない。

- 対策: 変更計画を立案する際に、変更の目的、目標、スコープを明確に定義し、関係者全員で共有する。SMARTの法則を活用し、具体的かつ測定可能な目標を設定する。

失敗例2:4Mの視点が抜け落ち、思わぬトラブルが発生する

- 原因: 4Mのいずれかの要素への影響を見落としたまま、変更を実施してしまう。

- 対策: 変更計画を立案する際に、4Mの視点から変更の影響を徹底的に分析する。特性要因図やFMEAなどのツールを活用し、潜在的なリスクを洗い出す。

失敗例3:変更後の検証が不十分で、問題が放置される

- 原因: 変更実施後の効果測定や検証が不十分で、問題が発生していることに気づかない、あるいは、気づいていても放置してしまう。

- 対策: 変更実施後は、必ず効果測定を行い、目標を達成できたか検証する。問題が発生した場合は、原因を分析し、速やかに対策を講じる。

失敗例4:変更内容が現場に定着せず、元の状態に戻ってしまう

- 原因: 変更内容の標準化や、作業員への教育・訓練が不十分で、変更内容が現場に浸透しない。

- 対策: 変更内容を作業手順書などに反映し、標準化する。変更内容について、作業員への教育・訓練を徹底し、変更内容が定着するまで、継続的にフォローアップする。

チェックリスト:4M変更管理で注意すべきポイント

- [ ] 変更の目的、目標、スコープは明確に定義されているか?

- [ ] 4Mの視点から、変更の影響を十分に分析しているか?

- [ ] 変更管理の責任者、承認フロー、記録管理の方法は明確になっているか?

- [ ] 関係者間でのコミュニケーションと情報共有は十分に行われているか?

- [ ] 変更前後のデータを収集し、分析する仕組みがあるか?

- [ ] 変更後は、効果測定と検証を行い、問題があれば改善する仕組みがあるか?

- [ ] 変更内容を標準化し、現場に定着させるための仕組みがあるか?

- [ ] 4M変更管理に関する教育・訓練は実施されているか?

このチェックリストを活用し、4M変更管理の失敗を未然に防ぎましょう。

まとめ:4M変更管理で製造現場の競争力を強化する

この記事では、製造現場における「4M変更」をテーマに、その基本概念から、管理の具体的な進め方、よくある問題とその対策、そして効果的な管理を実現するためのポイントまで、幅広く解説してきました。

ここで、記事全体の要点を改めて振り返ってみましょう。

- 4M変更とは、製造現場における「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」の4つの要素の変更のこと。

- 4M変更は、品質・コスト・納期(QCD)に大きな影響を与えるため、適切な管理が必要。

- 4M変更管理は、以下の5つのステップで進める。

- 変更計画の立案: 目的・目標・スコープを明確化する。

- 変更影響の評価と分析: 4Mの視点から変更の影響を徹底検証する。

- 変更実施とリスク対策: 事前にリスクを想定し、対策を講じる。

- 変更後の検証と評価: 効果測定を行い、問題があれば改善する。

- 変更の標準化と定着化: 変更内容を標準化し、現場に定着させる。

- 4M変更で発生しがちな問題には、以下のようなものがある。

- 機械の変更による不良品発生率の増加

- 材料の変更による品質への影響

- 作業方法の変更による作業ミス増加と品質低下

- 人の変更による人材育成の課題

- これらの問題に対処するためには、4Mの視点から原因を分析し、適切な対策を講じることが重要。

- 効果的な4M変更管理を実現するためには、以下の5つのポイントが重要。

- 変更管理体制の構築

- コミュニケーションと情報共有

- データの収集と活用

- 継続的な改善と教育・訓練

- 4M変更管理でありがちな失敗とその対策を理解する

製造業を取り巻く環境は、ますます厳しさを増しています。顧客ニーズの多様化、グローバル競争の激化、原材料費の高騰、人材不足など、製造現場は、日々、多くの課題に直面しています。

そのような状況の中で、製造現場の競争力を強化するためには、変化に柔軟に対応し、常に改善を続けることが求められます。そして、その変化への対応力を高めるための強力なツールが、4M変更管理なのです。

4M変更管理を適切に行うことで、変更に伴うリスクを最小限に抑え、変更の効果を最大化することができます。そして、それは、品質の向上、コストの削減、納期の短縮、ひいては顧客満足度の向上につながります。

この記事が、皆さんの現場における4M変更管理の一助となり、皆さんの会社、そして日本の製造業の競争力強化に、少しでも貢献できれば幸いです。

さあ、皆さんも、今日から4M変更管理を実践し、変化に強く、競争力のある製造現場を、一緒に創り上げていきましょう!

このまとめでは、以下の点を意識して作成しました。

- 記事全体の要点を簡潔にまとめる: 読者が記事の内容を সহজেই思い出し、理解を深められるように、重要なポイントを簡潔にまとめました。

- 4M変更管理の重要性を再度強調: 製造業の現状と課題を踏まえ、4M変更管理が競争力強化に不可欠であることを改めて強調しました。

- 読者への行動喚起: 読者が4M変更管理を実践する意欲を高められるよう、前向きなメッセージで締めくくりました。

今回の内容が、皆さまにとって4M変更管理の理解を深め、実践への第一歩を踏み出すきっかけとなれば幸いです。