「全数検査」ですべての製品をチェックするのが理想。でも、あなたの現場では時間もコストも足りないのが現実ですよね。

そこで役立つのが、製品の山(ロット)から数個だけを調べる「抜取検査」。時間とコストを節約できる、賢い品質管理の方法です。

ただ、多くの作業者はきっとこう心配すると思います。 「抜き出したものが、たまたま全部OKだっただけじゃないのか?」「不良を見逃す危険はないのか?」と。

まさに、その通りです。その「見逃しのリスク」こそが、抜取検査で一番注意すべきデメリットです。

では、そのリスクを分かった上で「いったい何個調べれば適切なのか?」。この非常に重要な数量の決め方には、勘や経験ではなく、JIS規格(JIS Z 9015)という世界中で認められた、しっかりとしたルールが存在していることを皆さまはご存知でしょうか?

そこで今回は、そのルールに沿った「抜取検査の数量を決める具体的な手順」を説明していきます。

ぜひ今回も読み終えるまでのお時間、しばらくお付き合いくださいませ。

そもそも抜取検査とは?

ここでは、本題に入る前の大事な前提だけを、カンタンに説明しますね。

抜取検査とは、製品の山(ロット)の中から、一部の製品(サンプル)だけを取り出して調べ、その結果から「ロット全体の品質がOKかどうか」を判断する方法のことです。

すべての製品を調べる「全数検査」に比べて、時間とコストを大幅に節約できるのが大きなメリットです。

そして、これから説明していくのは、抜取検査の中でも一番シンプルでよく使われる、「OK品か、NG品か」の個数を数えて、ロットの合否を決めるやり方です。

「ロットから一部を調べる」「OK/NGの数を数える」。

まずは、この2つだけを頭に入れて、次のステップに進みましょう。

抜取検査という工程をつくる

さて、抜取検査の基本が分かりましたね。

でも、これをあなたの現場の正式な「工程」にするには、勘やその場の雰囲気で「よし、今日は30個調べよう」とやるわけにはいきません。

「誰がやっても、いつでも同じ基準で判断できる」ための、しっかりとしたルール作りが必要です。

難しく考える必要はありません。料理のレシピと同じです。おいしい料理には「材料」と「分量」がキチッと決まっていますよね。抜取検査も同じで、まず3つの「材料」を決めることから始めます。

材料1:ロットの大きさ

これはシンプルです。検査する製品の山(ロット)に、全部で何個の製品があるか、です。

例えば「段ボール一箱に1,000個」や「午前中に作った分で合計2,000個」といった、ひとまとまりの数を指します。まずは、この数をハッキリさせます。

材料2:AQL(合格品質限界)

これが、今回の話で一番のキモになる重要なキーワードです。

AQL(Acceptance Quality Limit)とは、ざっくり言うと「このくらいの不良率なら、大きな目で見て合格としましょう」と、あらかじめ決めておくボーダーラインのことです。

例えば、お客様や次の工程に対して「うちはAQL 1.0%で管理します」と決めたとします。

これは、「私たちの工程は、平均して不良率が1.0%を超えるような悪い品質の製品群は、まず出荷しないように管理していますよ」という、品質に対する「約束」のようなものです。

この数値は、その製品の重要度やお客様との契約によって変わります。会社の品質方針に関わる、とても重要な数値です。

材料3:検査水準

これは、検査の「厳しさ」を決めるダイヤルのようなものだと考えてください。

水準はいくつかありますが、最初は難しく考えなくて大丈夫です。JIS規格では「特別な理由がなければ、まずはこれを選んでください」と推奨されている基準があります。それが「通常検査水準Ⅱ」です。

迷ったら、まずはこの「Ⅱ」を選ぶ、と覚えておけばOKです。

まとめますね。

抜取検査という工程を作るには、まず、

- ロットの大きさ(例:1,000個)

- AQL(例:1.0%)

- 検査水準(例:通常検査水準Ⅱ)

この3つを決めます。

逆に言えば、この3つの「材料」さえ決めてしまえば、あとの「何個調べるか?」という検査数量は、JISの表によってほとんど自動的に決まるのです。

では次の章で、これらの関係について、もう少し詳しく見ていきましょう。

抜取検査の数量と検査水準の関係について

前の章で、抜取検査の「材料」として、

- ロットの大きさ

- AQL

- 検査水準

この3つを決めれば良い、とお伝えしました。

ここでは、本題の「数量」を決める前に、多くの方が疑問に思う「ロットの大きさと、調べる数(検査数量)って、どう関係しているの?」という点、そしてそのカギを握る「検査水準」について解説します。

検査数量は、ロットの大きさに「比例」しない

例えば、ロットの大きさが1,000個から10,000個に10倍になったら、調べる数も10倍になると思いますか?

実は、そうはならないんです。

ここが抜取検査の非常に優れたポイントなのですが、ロットサイズが大きくなっても、検査数量はそこまで極端には増えません。ロットが2倍になっても検査数量は2倍にはならず、もっとゆるやかに増えていきます。

これは統計学に基づいた非常にうまい仕組みで、効率的に品質を管理できる大きな理由です。

「どれくらい増えるか」の度合いを決めるのが検査水準

では、その「ゆるやかな増え方」の度合いを何でコントロールするのか?

それこそが、検査の「厳しさのダイヤル」である検査水準の役割です。

思い出してください。検査水準には、よく使うものに3つのレベルがありましたね。

- 水準Ⅰ(ゆるめ):ロットが増えても、検査数はあまり増やしたくない時(検査コストが高い場合など)に使う、ゆるい設定です。

- 水準Ⅱ(ふつう):最もバランスが取れた、通常使う設定です。

- 水準Ⅲ(きつめ):少しでもロットが増えたら、検査数もしっかり増やして厳しく見たい時(重要部品など)に使う設定です。

つまり、検査水準とは「ロットの大きさを、どれくらい検査数量に反映させるか」を決めるための、大事な設定だということです。

とはいえ、あなたが明日から使う上では、まずは「通常は、検査水準Ⅱを選ぶ」とだけ覚えておけば十分です。

さて、お待たせしました。

いよいよ次の章で、これらの知識を使って、JISの表から実際に検査数量を決定する3つのステップに進みましょう!

抜取検査の数量の決め方

お待たせしました!ここからが、いよいよ本題の実践編です。

これまでの知識を使って、実際に「何個検査すればいいのか?」という数量を、3つのステップで決めていきましょう。

今回は、具体的な例として、以下の条件で進めてみますね。

- ロットの大きさ:3,000個

- AQL(合格品質限界):1.0%

- 検査水準:通常検査水準Ⅱ

この3つが、あなたの現場で決まっている、と考えてください。

STEP1: 諸条件を確認する

まずは、先ほど挙げた3つの「材料」が揃っているか、改めて確認します。

- ロットの大きさはいくつか? → 3,000個

- AQLはいくつか? → 1.0%

- 検査水準はどれか? → 通常検査水準Ⅱ

この3つが、JISの表を引くための「住所」のようなものになります。もし、この時点で決まっていないものがあれば、必ず上長や品質管理部門に確認しましょう。ここがスタート地点です。

STEP2: サンプル文字を決める

次に、「サンプル文字」という、アルファベットの記号を決めます。

これは、検査数量を導き出すための「整理券」のようなものだと思ってください。

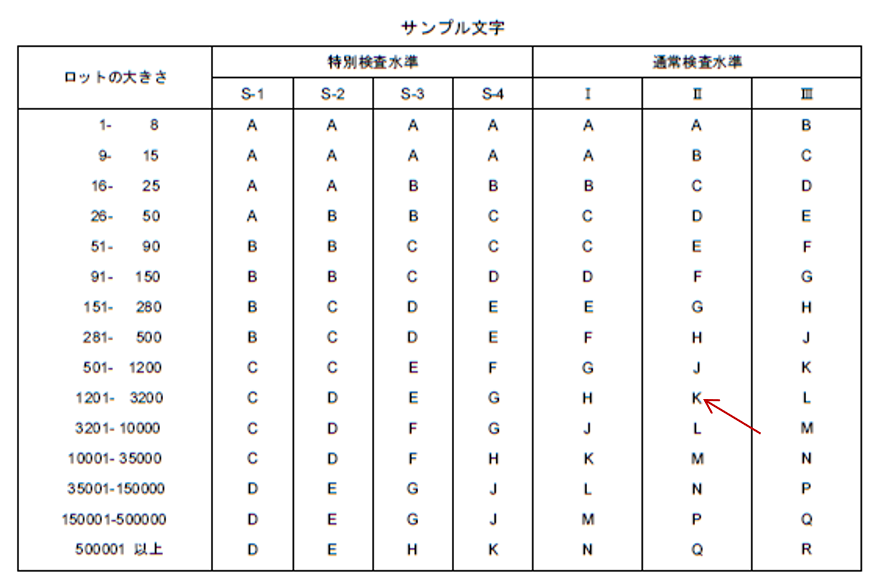

ここで使うのが「表1 サンプル文字」というJISの表です。

この表の「タテの列(ロットの大きさ)」と「ヨコの列(検査水準)」が交差するところを見つけます。

- まず、タテの列から、今回のロットの大きさである「3,000」が含まれる範囲を探します。すると「1201~3200」の行が見つかりますね。

- 次に、ヨコの列から、今回使う「通常検査水準Ⅱ」の列を見ます。

- そして、この2つが交差するマスを見てください。そこにはアルファベットの「K」と書かれているはずです。

はい、これでサンプル文字が決まりました。今回の整理券は「K」です!

STEP3: 抜取検査の数量を決める

さあ、いよいよ最後のステップです。

先ほど手に入れたサンプル文字「K」を使って、最終的な検査数量を決めます。

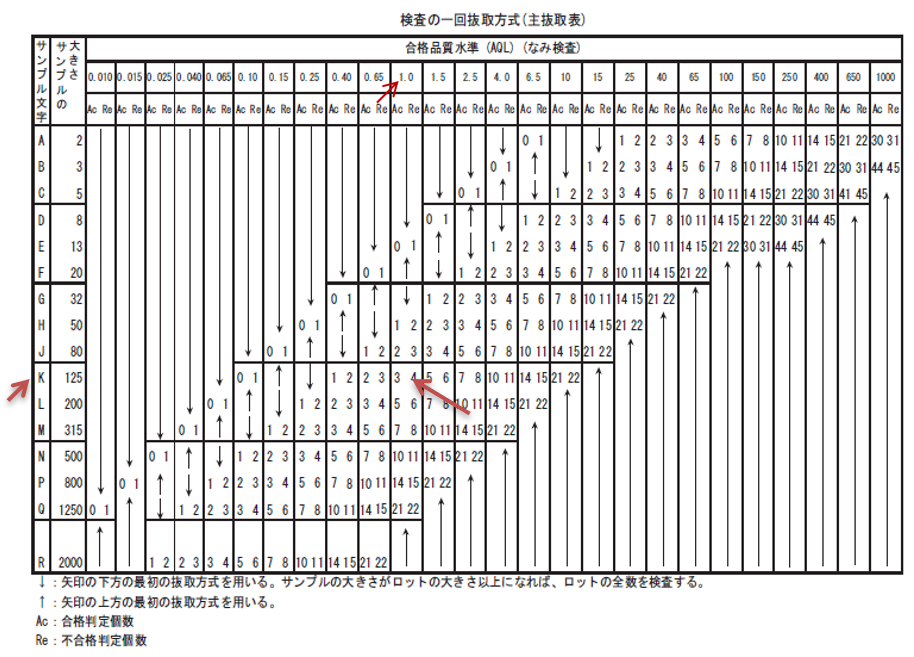

ここで使うのが、「表2-A 主抜取表(なみ検査、1回抜取)」という、一番メインとなる表です。

この表の「タテの列(サンプル文字)」と「ヨコの列(AQL)」が交差するところを見つけます。

- まず、タテの列から、先ほど決めたサンプル文字「K」の行を探します。

- 次に、ヨコの列から、今回設定したAQLである「1.0」の列を見つけます。

- そして、この2つが交差するマスを見てください。そこには、いくつかの数字が書かれていますね。

そのマスに書かれている情報こそが、私たちが知りたかった答えです。

- 抜取検査の数量:125

- Ac(合格判定個数):3

- Re(不合格判定個数):4

これは、つまり「ロットから125個を抜き取って検査しなさい。その中に不良品が3個までなら、そのロットは合格(Ac)。もし4個見つかった時点で、そのロットは不合格(Re)ですよ」ということを意味しています。

どうでしょうか?

3つの条件さえ決まっていれば、あとは表を見るだけで、誰でも同じ結論にたどり着けることが分かったと思います。これが、JIS規格に基づいた、信頼性の高い抜取検査の進め方です。

抜取検査の数量を決める時のポイント

さて、基本的な数量の決め方はマスターできましたね。

ですが、実務でこの抜取検査を運用していく上では、もう少しだけ知っておくと「おっ、この担当者はよく分かっているな」と周りから一目置かれる、大事なポイントが2つあります。

ポイント1: 抜き取り表(主抜取表)の見方

先ほど使った「表2-A」という主抜取表ですが、実はもう少しだけ詳しく見るべき場所があります。それは、矢印(↓↑)の存在です。

表をよく見ると、AQLとサンプル文字が交差するマスの中に、数字ではなく下向きの矢印(↓)が書かれている場所がありますよね。

これは、「そのマスでは検査が厳しすぎる(または、ゆるすぎる)ので、矢印の方向にある、すぐ下のマスを代わりに使ってください」という指示なんです。

例えば、サンプル文字が「G」、AQLが「0.40」のマスを見てみてください。そこには矢印がありますね。

その場合は、矢印に従って一つ下の「H」の行の数字を見ます。つまり、検査数量は「50」、Acは「0」、Reは「1」となるわけです。

もし矢印の先のマスにもまた矢印があったら?

その時は、さらに矢印に従って、数字が書かれているマスにたどり着くまで下がり続けます。

この矢印は、検査の精度と効率のバランスを取るための、JIS規格の親切な仕組みです。見落とさないように注意しましょう。

ポイント2:適用基準により主抜取表が変わること

ここが、品質管理を知っている者として腕の見せ所です。

実は、抜取検査はいつも同じ基準でやり続けるわけではありません。その時の品質状態によって、検査の「厳しさ」をダイナミックに変えていくルールがあるのです。

具体的には、3つのモードがあります。

- なみ検査

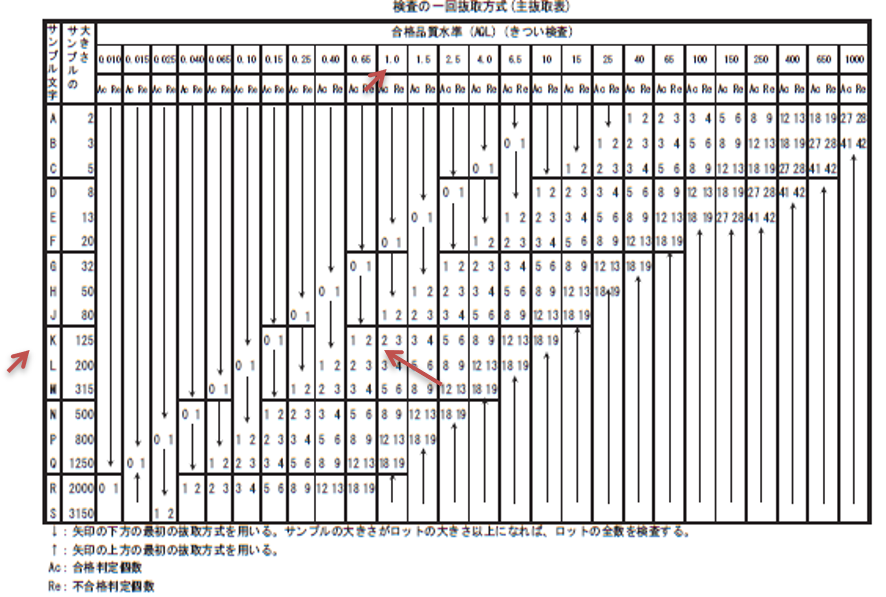

これが、私たちがこれまで使ってきた「表2-A」を使った、通常の検査モードです。スタート地点は、いつもここです。 - きつい検査

もし、「なみ検査」を続けていて、直近の5ロットのうち2ロットが不合格になるなど、品質が悪化してきたとします。この時、私たちは検査モードを「きつい検査」に切り替えなければなりません。この場合は、使う表も「表2-B(きつい検査)」に変わります。この表を使うと、同じAQLでも、合格判定個数(Ac)が厳しくなるので、今まで以上に不良品が出にくい状態でないと合格できなくなります。 - ゆるい検査

逆に、品質が非常に安定していて、「きつい検査」で連続5ロットが合格したり、「なみ検査」で連続10ロットが不合格ゼロだったりすると、「ゆるい検査」に切り替えることができます。この場合は「表2-C(ゆるい検査)」を使い、検査数量を減らして、さらに効率を上げることが許されます。

このように、品質の状態を常にモニタリングし、適切なタイミングで検査モードを切り替えていく。これが、抜取検査を形骸化させず、本当に意味のある工程として運用していくための、品質管理面での重要な役割なのです。

具体例:「きつい検査」に切り替わると、どうなる?

では、実際に「きつい検査」に切り替わると、判定がどう変わるのかを見てみましょう。

【条件】

- ロットの大きさ:2,000個

- AQL:1.0%

- 検査水準:通常検査水準Ⅱ

まず、前の章で学んだ手順でサンプル文字を求めると同じ「K」になりますね。

この条件で、「なみ検査」と「きつい検査」の結果を比べてみましょう。

【なみ検査の場合(表2-A)】

サンプル文字「K」、AQL「1.0」を見ると…

- 検査数量(n) = 125

- 合格判定個数(Ac) = 3

- 不合格判定個数(Re) = 4

【きつい検査の場合(表2-B)】

同じく、サンプル文字「K」、AQL「1.0」を見ると…

- 検査数量(n) = 125

- 合格判定個数(Ac) = 2

- 不合格判定個数(Re) = 3

比べてみて、いかがでしょうか。 検査する数量(125個)は同じですが、合格できる不良品の数(Ac)が「3個」から「2個」に減りました。このように、「きつい検査」では、より厳しい基準が適用されることになるのです。

よくある質問(FAQ)

Q1: AQL(合格品質限界)は、どうやって決めたらいいですか?

A1: これは非常に良い質問であり、品質管理のキモとなる部分です。AQLに「絶対の正解」はありませんが、主に以下の点を考慮して決定します。

- お客様との契約: 最も優先されるのは、お客様と「AQL 〇%で管理する」という取り決めがあるかどうかです。契約があれば、それに従います。

- 製品の重要度: 人の命に関わるような重要保安部品であれば、非常に厳しいAQL(例:0.65%など)が設定されます。一方、機能に影響しない外観上の部品などであれば、少しゆるめのAQL(例:2.5%など)にすることもあります。

- 自社の製造能力: 自分たちの工程が、現実的に達成できる品質レベルはどれくらいか、という視点も重要です。あまりに厳しすぎるAQLを設定しても、不合格が多発して生産が止まってしまいます。

もし決め方が分からなければ、まずは品質管理部門に相談したり、過去の類似製品の基準を参考にしたりするのが良いでしょう。「なぜ、そのAQLにしたのか」を説明できることが大切です。

Q2: サンプルを抜き取るとき、箱の上から順番に取っていいですか?

A2: それは、一番やってはいけない抜き取り方です。抜取検査の信頼性は、「ロット全体から、偏りなくランダムに抜き取る」ことで成り立っています。

箱の上の方にある製品と、下の方にある製品では、作られた時間や条件が違う可能性がありますよね。上だけを調べても、ロット全体を代表しているとは言えません。

完璧なランダムは難しいですが、現場では以下のような工夫をします。

- 箱の「上・中・下」から均等に取る。

- パレットの「手前・真ん中・奥」から均等に取る。

- 流れ作業なら「朝・昼・夕方」と時間を分けて取る。

大切なのは、「ロットの中の、どの製品にも選ばれる可能性がある」状態を作ることです。

Q3: 検査で不合格(Re)になったロットは、どうすればいいですか?

A3: まず、そのロットは「不合格品」として、良品と混ざらないように明確に区別し、別の場所に隔離してください。これが鉄則です。

その後の処置は、あらかじめ社内で決められたルールに従います。一般的には、以下のいずれかの対応を取ります。

- 全数選別を行う: 最も一般的な方法です。不合格になったロットの製品を「すべて」検査し、不良品を取り除いて、良品だけを救済します。

- 廃棄する: 製品の単価が非常に安く、全数選別するコストの方が見合わない場合に選択されることがあります。

- 手直し(修理)する: 修理が可能で、品質が保証できる場合は、手直しして再検査することもあります。

「不合格ロットをどうするか」を曖昧にしておくと、現場の混乱や不良品の流出に繋がります。自社のルールを、改めて確認しておきましょう。

抜取検査の数量と検査水準の関係と数量を決める時のポイントについてまとめ

お疲れ様でした!最後までお読みいただき、ありがとうございます。

抜取検査と聞くと、なんだか難しそうな数字や統計の話に聞こえたかもしれません。でも、ここまで読んでいただいたあなたなら、その本質が「信頼できるルールに基づいた、合理的で賢い判断方法」であることが、お分かりいただけたと思います。

最後に、今回お伝えした最も重要なポイントをまとめます。

- まず「3つの材料」を決めることから始まる

抜取検査の数量は、勘や経験で決めるものではありません。「①ロットの大きさ」「②AQL」「③検査水準」の3つを決めれば、答えは自然と導き出されます。 - 手順通りに表を見れば、誰でも数量は決まる

3つの条件が決まっていれば、あとはJISの表を順番に見ていくだけです。誰がやっても同じ検査数量と判定基準にたどり着ける、非常に再現性の高い方法です。 - ロットが10倍でも、検査数は10倍にならない

抜取検査の優れた点は、ロットサイズが大きくなっても、検査数量はゆるやかにしか増えないことです。これにより、効率的な品質管理が可能になります。 - 品質状態で検査の厳しさを変えるのがリーダーの役目

ただ同じ検査を繰り返すのではなく、「なみ・きつい・ゆるい」の検査モードを品質状態に応じて切り替えていくこと。これが、抜取検査を形骸化させないための、リーダーの腕の見せ所です。 - 「ランダムな抜き取り」をしなければ全てが無駄になる

どんなにルールを正しく運用しても、肝心のサンプル(抜き取る製品)に偏りがあっては、全く意味がありません。「ロット全体を代表しているか?」を常に意識してください。

抜取検査は、単なる検査作業ではありません。品質とコストのバランスを取り、お客様に安心を届けるための、リーダーの大事なマネジメントツールです。

今回得た知識が、あなたの現場での「自信を持った判断」に繋がることを、心から願っています。

またこの分野の学習を少し深めたい。そう考えたあなたが困らないようにオススメの書籍のリンクを貼っておきます。

参考図書:リンク https://seizo-bu.com/t8m00324

※クリックすると楽天市場に飛びます

この書籍はサンプリングに関する基本的な考え方はもちろん、不良を流さないための最適な検査のあり方の理解を進めるには最適な教材です。

ぜひご参考いただき、本内容の理解を深めて品質レベルを1ランク上げてください。

これらをうまく使いこなしたうえで、しっかりとお客さまに安定した価値を届けていきたいものですね。

それでは今日はここまでです。今後ともよろしくお付き合いくださいませ☆

長文・乱文を最後まで読んでくださり、いつもありがとうございます♪

すべては御社の発展のために、すべてはあなたの笑顔のために