「品質管理を強化しろ!」

会社からはそう言われ、あなた自身も、その必要性を痛いほど感じている。だから、毎日現場で発生する不良に真摯に向き合い、チームで知恵を出し合い、対策を打っている。それなのに、なぜだろう。月末の報告書に並ぶ不良率の数字は、先月とほとんど変わらない…。

そんな、まるで出口のないトンネルを歩いているような、もどかしい思いをしていませんか?

「もっと気合を入れろ、と部下に言うべきか?」「自分の対策が、どこか間違っているのだろうか…」。製造現場で働く者として、その責任を一身に背負い、一人で悩んでいるかもしれません。

しかし、もし、その品質改善が進まない根本原因が、あなたの努力不足でも、情熱不足でもないとしたら?

実は、あなたが戦っている不良という「敵」には、全く性質の異なる「2種類」が存在していて、あなたがその正体にまだ気づいていないだけだとしたらどうでしょうか。そして、その2種類の敵を、同じ戦い方で闇雲に攻撃しているから、貴重な努力が成果に結びついていないだけかもしれないですよね。

そこで今回は、品質管理のプロが必ず実践している「2種類のばらつき」という本質的な考え方と、それを明日からあなたの現場で見分けるための、超具体的な方法を、徹底的に解説していきます。

もう、報われない努力に心をすり減らすのは、終わりにして、あなたの頑張りを、確実に成果へと変えるための、本当の戦い方をはじめないでしょうか?

今回も読み終えるまでのお時間、しばらくお付き合いくださいませ。

なぜ、あなたの現場の品質は安定しないのか?すべての元凶「ばらつき」の正体

「品質が安定しない」のには、はっきりとした理由があります。それは、あなたの現場のあらゆる場所に潜んでいる、目には見えないけれど、確実に存在する「あるモノ」の仕業です。そのすべての元凶の名前を、「ばらつき」と言います。

この「ばらつき」の正体を正確に理解することこそが、品質改善の堂々巡りから抜け出すための、最も重要な第一歩です。

そもそも「ばらつき」とは?全く同じモノは、二度と作れないという現実

リーダーであるあなたに、一つ質問です。あなたは、全く同じ部品を二つ、作ることができると思いますか?

「もちろん、できる」と、あなたは答えるかもしれません。しかし、それは本当でしょうか。

同じ機械で、同じ作業者が、同じ材料を使って、全く同じように作ったつもりでも、その二つの部品を、マイクロメーターのような精密な測定器で、ミクロの単位まで厳密に測れば、そこには必ず、0.001ミリといった、ごく僅かな差が生まれます。

この、神様でも避けることのできない、製品ごとの僅かな「個性」や「散らばり」。これこそが、「ばらつき」の正体です。

大切なのは、この「ばらつき」は、誰かのミスや手抜きで生まれるものではなく、モノづくりにおいて、絶対に避けることのできない、自然現象なのだと、まず理解することです。私たちの仕事は、この「ばらつき」をゼロにすることではありません。その「ばらつき」の性質を理解し、上手に付き合い、コントロールすることなのです。

ばらつきは「5M1E」から生まれる。あなたの現場の”6つの変動要因”

では、なぜ、この避けることのできない「ばらつき」は、生まれてしまうのでしょうか。その発生源は、あなたの現場にある、常に変動し続けている「6つの要素」に隠されています。私たちは、これらの頭文字をとって「5M1E」と呼んでいます。

- Man(人): 例えば、熟練のベテランと、入社したばかりの新人では、出来栄えが違うのは当然ですよね。しかし、それだけではありません。同じベテランでも、仕事が始まったばかりの朝と、疲れの出てくる夕方とでは、集中力や判断力は、僅かに、しかし確実に変化しています。

- Machine(機械): あなたの工場にある、同じ型番の機械でも、一台一台には微妙なクセや精度の違いがあります。そして、同じ一台の機械でも、使い始めと、数時間動かした後の温度、部品の摩耗具合は、刻一刻と変わっていきます。

- Material(材料): 仕入れ先が違えば、材料の品質が異なるのは当たり前です。しかし、同じ仕入れ先の、同じ材料でさえ、作られた「ロット」が違えば、その成分や特性には、必ず僅かな違いが含まれています。

- Method(方法): 作業標準書は、一字一句同じかもしれません。しかし、それを見て作業する人の、手順の解釈、力の入れ具合、作業の「リズム」といったものは、人それぞれ、僅かに異なります。

- Measurement(測定): 同じ製品を、同じノギスで測ったとしても、測る人によって、当てる力や、目盛りの読み取り方には、必ず微妙な差が生まれます。測定器そのものにも、許容される「誤差」というものが存在します。

- Environment(環境): 夏と冬では、工場の温度も湿度も全く違います。その変化は、材料を伸び縮みさせたり、機械の調子を微妙に狂わせたりします。

どうでしょうか。これら6つの要素は、あなたがどんなに努力しても、完璧に「常に一定」の状態に保つことは不可能です。

あなたの現場では、この常に変動し続けている「5M1E」が、複雑に絡み合いながら、一つの製品を作り上げています。だからこそ、その結果である製品の品質に、「ばらつき」が生まれるのは、むしろ当然のことなのです。

【プロの視点】あなたが戦うべき「ばらつき」は2種類ある

さて、あなたの現場の品質を不安定にさせている犯人が「ばらつき」であることは、もうお分かりいただけたかと思います。

ここからが、本題です。

実は、その「ばらつき」には、全く性質の異なる2種類が存在します。そして、品質管理のプロフェッショナルは、問題が発生した時、まず「今、目の前で起きているのは、2種類のうち、どちらのばらつきなんだ?」と、冷静に見極めることから全てを始めます。この視点を持つことこそが、あなたの品質改善を、堂々巡りのループから救い出す、最大の鍵なのです。

① 避けられない「偶然原因によるばらつき」(工程のノイズ)

まず一つ目は、どんなに完璧に管理された工程でも、絶対に避けることのできない、ごく自然なばらつきです。これを「偶然原因によるばらつき」と言います。

これは、例えるなら、ラジオから常に聞こえてくる「サー…」という、小さな背景ノイズのようなものです。先ほどお話しした5M1E(人、機械、材料…)の、本当に些細な、無数の変動要因が、偶然に、そして複雑に重なり合うことで発生します。作業者のほんの僅かな集中力の変化、気温の0.1度の変化、材料の成分の0.01%の変化…。これらの小さなノイズを、一つひとつ完全になくすことは、技術的にも、経済的にも不可能です。

この「偶然原因によるばらつき」は、その工程が持っている、本来の実力とも言えます。つまり、このばらつきが発生している時、工程は「いつも通り」正常に運転している状態なのです。

② 見つけて叩くべき「異常原因によるばらつき」(突然の警報)

そして二つ目が、これとは全く性質の異なる、文字通り「異常」なばらつきです。これを「異常原因によるばらつき」と言います。

これは、ラジオの例で言えば、突然鳴り響く「ビーッ!ビーッ!」という、けたたましい警報音のようなものです。これまでとは明らかに違う、何か特別な原因——例えば、「機械のボルトが緩んだ」「いつもと違う材料が混入した」「作業者が手順を間違えた」といった、見つけて、叩くことのできる、明確な原因が存在します。

この「異常原因によるばらつき」が発生している時、工程は「いつも通り」ではありません。何らかのトラブルが発生し、放置すれば、大量の不良品を生み出しかねない、危険な状態に陥っているのです。

なぜ、この2つを見分けることが”最重要”なのか?

「なるほど、ばらつきに2種類あることは分かった。でも、なぜ、それを見分けることが、そんなに重要なんだ?」。その答えは、原因の種類によって、あなたが取るべき「対策」が、180度まったく異なるからです。

もし、あなたがこの2つを混同してしまうと、良かれと思ってやった対策が、逆に品質を悪化させるという、最悪の事態を招きかねません。

例えば、工程が安定していて、背景ノイズ(偶然原因)しか出ていないのに、あなたは、製品の寸法が僅かに規格の中心からズレたのを見て、慌てて機械の調整ダイヤルをいじったとします。すると、次の製品は、逆方向にズレてしまう。それを見て、また慌ててダイヤルを戻す…。これは、正常な工程に、あなたの手で、余計なばらつきを加えているようなものです。良かれと思ったその行動が、むしろ品質を悪化させているのです。

逆に、けたたましい警報音(異常原因)が鳴り響いているのに、あなたは「まあ、いつものノイズだろう」と、それを放置したとします。結果は、もうお分かりですよね。本当の原因(機械の故障など)は手つかずのまま、あなたの現場は、不良品の山を築き続けることになります。

不良率が下がらない本当の理由。それは、あなたの現場が、この2種類のばらつきをごちゃ混ぜにしてしまい、「ノイズ」を追いかけ回して現場を混乱させたり、「警報」を聞き逃して大量の不良を流出させたり、といった、的外れな戦い方を、無意識のうちに繰り返してしまっているからなのです。

では、どうすれば、この2つを客観的に、そして確実に見分けることができるのでしょうか。次の章では、プロが使う、そのための最強の武器をご紹介します。

これがプロの見分け方!明日からできる「管理図」超入門

「偶然原因」と「異常原因」。この、性質の全く違う2種類のばらつきを、どうやって客観的に見分けるのか。

「きっと、何か難しい統計の知識が必要なんだろう…」。そう思ったあなた、ご安心ください。プロが使うその武器は、驚くほどシンプルで、明日から、いえ、この記事を読み終えた10分後から、あなたの現場で使えるようになるものです。

その最強の武器の名前を、「管理図」と言います。

管理図とは?一目でわかる「工程の健康診断カルテ」

「管理図」と聞くと、何やら難しそうなグラフを想像して、少し身構えてしまいますよね。しかし、その本質は、非常にシンプルです。

管理図とは、あなたの現場の工程の「健康診断カルテ」だと思ってください。

私たちが毎日、血圧を測るのと似ています。日々の血圧は、多少は上下しますよね。これが「偶然原因によるばらつき(背景ノイズ)」です。「昨日に比べて少し高いけど、まあ正常範囲だな」という状態です。

しかし、ある日、血圧計がとんでもない数値を叩き出したらどうでしょう。「これは、ただの体調の変化じゃない。何か体に異常が起きているに違いない!」と、病院に行きますよね。これが「異常原因によるばらつき(警報)」です。

管理図がやっているのは、まさにこれです。日々の品質データ(寸法、重量、不良率など)をグラフにプロットしていくことで、あなたの工程が「健康な状態(安定状態)」なのか、それとも、何か特別な問題を抱えた「病気のサイン(異常状態)」が出ているのかを、一目で教えてくれる、非常に優れた診断ツールなのです。

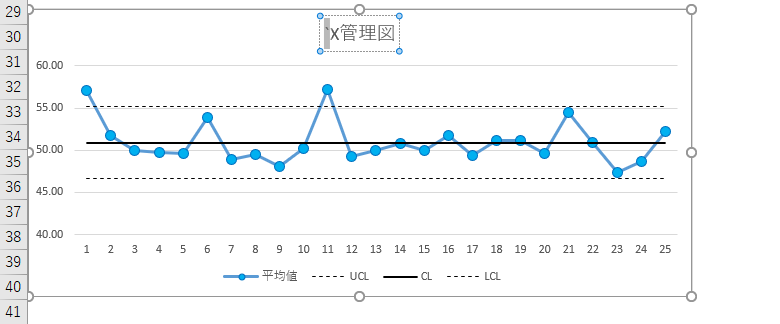

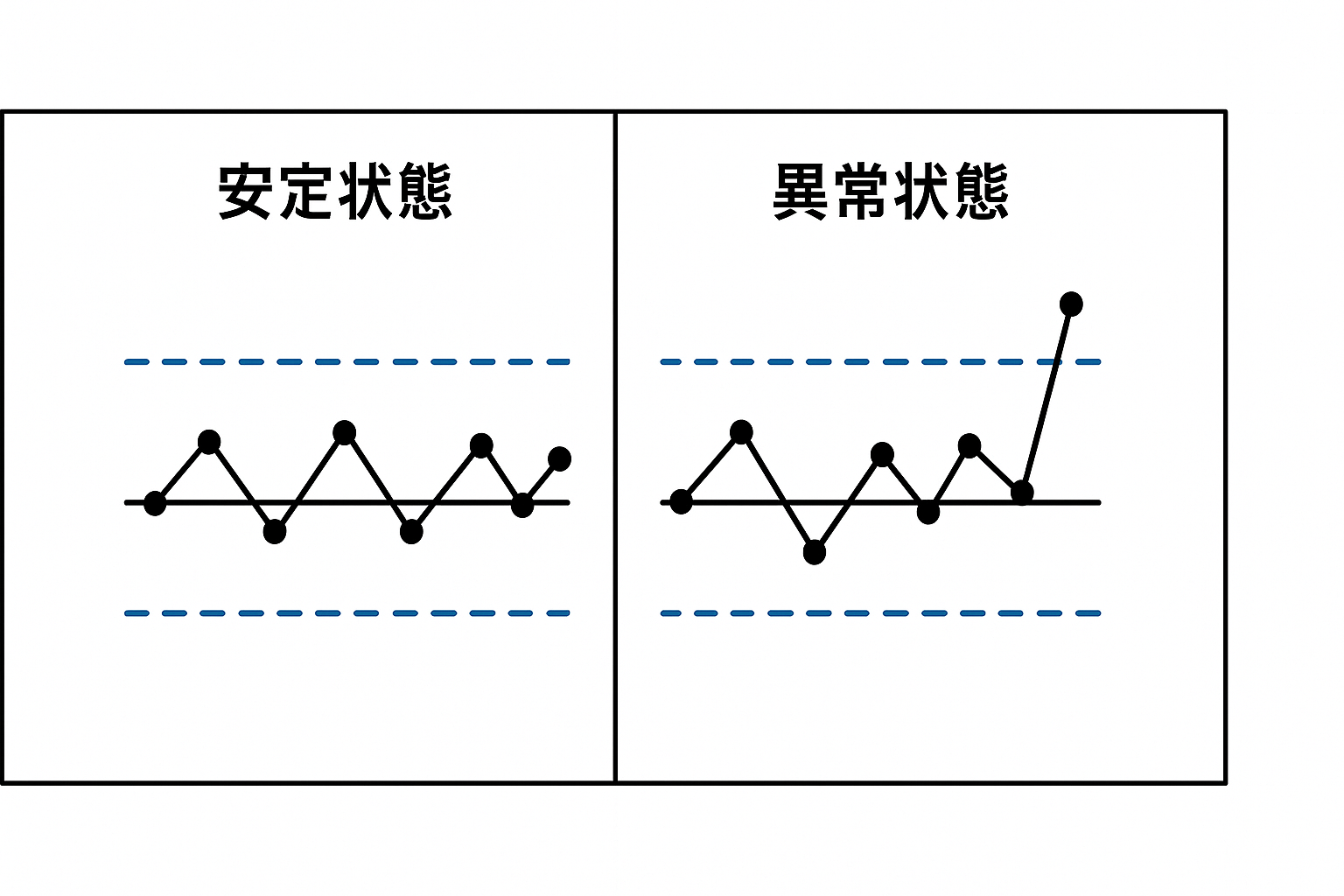

(図解)管理線の「内側」と「外側」だけ見ればOK!

「でも、そのカルテの読み方が難しいんじゃないの?」。いいえ、専門家でない私たちが、まず見るべきポイントは、たった一つだけです。

管理図には、「上方管理限界線(UCL)」という天井の線と、「下方管理限界線(LCL)」という床の線、2本のボーダーラインが引かれています。あなたがまず見るべきは、日々のデータを示す点が、この線の「内側」にあるか、「外側」に飛び出しているか、ただそれだけです。

- もし、すべての点が、2本の線の「内側」に収まっていたら…それは、あなたの工程が「健康」である証拠です。起きているばらつきは、避けられない「偶然原因(背景ノイズ)」だけ。あなたは、安心して「いつも通り」の管理を続ければ良いのです。

- もし、たった1点でも、線の「外側」に飛び出していたら…それは、あなたの工程が「病気」のサインを発している、緊急事態です。その点は、ただのノイズではありません。何か特別な原因によって鳴り響いた「異常原因(警報)」です。あなたは、すぐにその原因を探るための行動を起こさなければなりません。

どうでしょうか。驚くほど、シンプルですよね。管理図とは、このボーダーラインを引くことで、「偶然」と「異常」の世界を、誰の目にも明らかな形で、くっきりと分けてくれる魔法の線なのです。

異常原因が潜む「7つのサイン」とは?

実は、管理図が教えてくれる「警報(異常のサイン)」は、点が外側に飛び出す以外にも、いくつかパターンがあります。

専門的には「連」などと呼ばれ、「7点連続で、中心線より上側だけに点が並んでいる」とか、「点が連続で上昇、または下降し続けている」といった、統計的に「それは偶然とは考えにくい」と判断されるサインです。

しかし、最初から、これらすべてを覚えようとする必要は全くありません。

まずは、最も分かりやすく、最も危険なサインである「点が、管理限界線の外側に飛び出す」という、最大の警報を見逃さないこと。それさえできれば、あなたの現場の品質管理は、これまでの「勘と経験」だけの世界から、客観的な「事実」に基づいた、プロの世界へと、大きな一歩を踏み出すことができるのです。

原因別の正しい戦い方:「異常原因」は深掘りし、「偶然原因」は仕組みで変える

さて、あなたは「管理図」という名の、非常に優れた火災報知器を手に入れました。この報知器は、あなたの現場で起きている問題が、対処すべき「火事(異常原因)」なのか、それとも、今は静観すべき「生活音(偶然原因)」なのかを、正確に教えてくれます。

ここからが、リーダーであるあなたの腕の見せ所です。火事には火事の戦い方が、生活音には生活音との付き合い方があります。この二つをごちゃ混ぜにしてしまうと、せっかくの報知器も宝の持ち腐れになってしまいます。

「異常原因」(警報)が見つかった時のアクション:即時調査と”なぜなぜ分析”

管理図の点が、管理限界線の外側に飛び出した!それは、あなたの現場で「警報」が鳴り響いているのと同じ、緊急事態です。これは、何か特別な原因、つまり「犯人」がいる、ということです。あなたは、ただちに刑事(デカ)モードに切り替わらなければなりません。

刑事の仕事は、まず何よりも「現場保存」と「証拠集め」ですよね。

- ステップ1:現場を止めるまず、それ以上被害(不良品)を広げないために、原則として工程を止めます。そして、その異常な点が出た瞬間に、5M1E(人、機械、材料、方法、測定、環境)が、「いつもとどう違ったのか?」を、関係者から徹底的にヒアリングします。「作業者が新人に交代した」「材料のロットが変わった」「機械から変な音がした」…どんな些細な情報も、犯人を特定するための重要な手がかりになります。

- ステップ2:「なぜなぜ分析」で犯人を追い詰める集めた証拠を元に、いよいよ犯人を追い詰めます。そのための最強の尋問テクニックが「なぜなぜ分析」です。例えば、犯行(異常)が「部品の寸法が大きくなった」ことだとします。

- なぜ寸法が大きくなった? → 刃物が摩耗していたからだ。なぜ刃物の摩耗に気づかなかった? → 交換基準が決められていなかったからだ。なぜ交換基準がなかった? → これまで、誰もその必要性を感じていなかったからだ。

「異常原因」との戦いは、スピードが命の短期決戦です。発生したその瞬間に、現場のメンバーが中心となって、真犯人を捕まえ、二度と同じ悪さができないようにする。これが、警報が鳴った時の、唯一の正しいアクションです。

「偶然原因」(ノイズ)と向き合う時のアクション:リーダー主導の”プロセス改善”

一方、管理図のすべての点が、管理限界線の内側に収まっている場合はどうでしょう。これは、あなたの工程が「健康」であり、発生しているばらつきは、避けられない**「背景ノイズ(偶然原因)」**だけであることを意味します。

ここで、絶対にやってはいけないことがあります。それは、個々の点の、僅かな上下に一喜一憂して、現場の担当者に「もっとしっかりやれ!」と叱ったり、機械の設定を頻繁にいじったりすることです。

これは、健康な人に、毎日違う薬を飲ませるようなものです。良かれと思ったその行動が、かえって体のバランスを崩し、状態を悪化させてしまいます(これを「過剰管理」と言います)。

では、「ノイズ」に対して、私たちは何もできないのでしょうか?いいえ、そんなことはありません。ノイズそのものを小さくする、つまり、工程の実力そのものをレベルアップさせることは可能です。

ただし、その戦い方は、異常原因の時とは全く異なります。これは、現場の作業者一人でできることではありません。リーダーであるあなたが中心となって、長期的な視点で取り組む「プロセス改善」という、全く別次元の戦いです。

例えば、

- もっと精度の高い、新しい機械の導入を検討する(Machineの改善)

- ばらつきの少ない、高品質な材料に切り替える(Materialの改善)

- 作業者の勘に頼っていた部分を、治具などを使って誰でも同じようにできるように、作業方法そのものを見直す(Methodの改善)

これらはすべて、時間もコストもかかります。しかし、これこそが、ばらつきの幅そのものを、一段階、狭めるための、本質的な改善なのです。

「異常原因」との戦いが、現場のメンバーが主役の「短期決戦の事件捜査」だとすれば、「偶然原因」との戦いは、リーダーであるあなたが主役の「長期的な体質改善プロジェクト」なのです。この二つの戦い方を使い分けて初めて、あなたは、品質管理のプロとして、現場を本当の意味で強くすることができるのです。