デジタルツインとかメタバースとか

デジタル業界には新用語が乱発してて

正直よくわからなくなってきそうです

ですが、その考え方には

参考にすべきニュアンスが

含まれていることが多いので

あんまり無視できないですよね

その1つのキーワードが今回の

デジタルツインという新用語

そこで今回は

まずはデジタルツインとは何で

実際の活用事例を紹介しながら

我々のような中小製造業は

どんなことを検討すべきで

何から始めるべきなのか?

現実的なデジタル化の進め方を

解説していくことにしました

今回も読み終えるまでのお時間

しばらくお付き合いくださいませ

デジタルツインとは何か?

デジタルツインとは言葉の響きから

何となく2つのデジタル化を

同時に進めることを言いそうですが

実はかなりニュアンスは違います

デジタル‐ツイン(英語)digital twin

実世界における物理的対象の状態や挙動を、IoTやセンシング技術で取得し、その物理モデルを仮想世界にリアルタイムで再現する仕組み。CAEによる設計開発、産業用ロボットの動作シミュレーションのほか、スポーツ中継で各選手の動きをコンピューター上で再現する技術などに応用される。

出典 デジタル大辞泉/小学館 より

つまりデジタル技術を応用した

シミュレーション手法の1つ

現在の中小製造業でも普通に

3次元CAD等を取り扱うように

なってきていると思います

もちろん大企業のデジタル化に

対応すべくスタートしたところが

大きいと思います

ただしそうやってデジタル的に

取り扱っているデータを用いて

いろいろなシミュレーションをする

現実の世界でつくってみなくても

ある程度の想定はできるはずでしょ

って考え方

それをデジタルツインと呼んで

どんどん積極的に使っていく流れが

近年は起きているということです

なのでこのツインって言葉は

リアルとデジタルの双子って意味が

強いようですね、笑

デジタルツインの導入事例

このデジタルツインも漏れなく

デジタル技術の応用方面であるため

現時点の導入事例は投資に積極的な

大企業が中心となります

しかし考え方は参考になるため

代表的な3つを紹介しましょう

デジタルツイン事例2:BMW

デジタルツイン事例3:シンガポール

デジタルツイン事例1:ロッキード・マーティン

ロッキード・マーティンとは

航空、軍事、宇宙開発などの事業を

運営している米国の会社です

彼らは11万人の従業員が働き

400近くの工場を含む施設を持つ

すごい規模ですよね!

そのうち約3万人が在籍している

航空部門では月平均13台もの

航空機を製造していてそこでは

以下のようにデジタルツインを

応用しているとのことでした

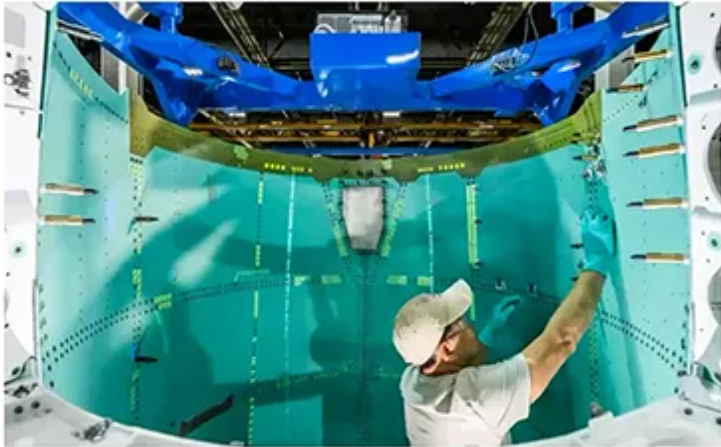

デジタルツインによる作業指示

デジタルツインの導入事例① 出典:wisdom By NEC

デジタルツイン上で標準化を進めて

その作業手順を現実の作業現場に

反映させる仕組みです

もちろんこの作業手順は技術者が

作成したわけなんですがリアルの

現場でそのとおり作業できるよう

緑のレーザー表示で指示します

どの箇所にどのネジを差し込むのか

マニュアルを読込んで覚えなくても

間違いのない作業ができるため

安定品質に貢献できます

デジタルツインでAR活用

デジタルツインの導入事例② 出典:wisdom By NEC

次はさらにデジタルツインデータを

タブレット端末で活用する事例です

つまりAR:拡張現実機能を活用して

デジタルツインで決めて標準作業を

現実の作業現場に持ち込みます

そのタブレット上では

作業手順を実際の映像内に投影し

手順を覚えなくても指示します

またパーツの在庫状況を表示して

稼働ロスを最少化するための工夫も

環境が整えれば次々と便利な機能を

実装することができます

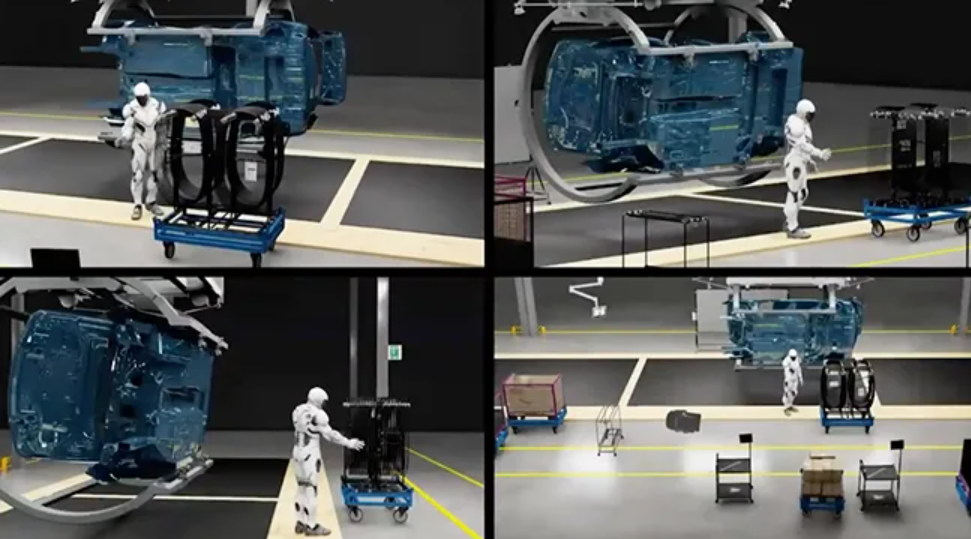

ロボットを使ったデジタルツイン事例

デジタルツインの導入事例③ 出典:wisdom By NEC

もっとも新しいデジタルツインは

ロボットを使った製造システムにも

採用されているのでおどろきます

たとえばロボットが部品を作成して

そのネジサイズに合わせて穴をあけ

さらにネジを締めたうえで検査する

これまでヒトが作業していた工程を

ロボットで自動化することで

効率生産と安定品質を確保します

これも現実の世界をデジタル界で

シミュレーションした結果で補正し

リアルな現場でそれを再現します

デジタルツイン事例2:BMW

デジタルツインの導入事例④ 出典:wisdom By NEC

デジタルツインの導入事例④ 出典:wisdom By NEC

またあのドイツの自動車メーカーの

BMWでもデジタルツインを使用中

当社のラインナップは多種多様で

生産工程は複雑化する一方な状況

特に新たな自動車を開発する度に

最適な生産ラインを再構築するのは

とても時間がかかる難易度作業です

そこで当社はデジタルツインとAIで

その生産ライン構築プロセスを

迅速化させるのに使っています

例えば設備やロボットのCADデータを

仮想工場のデジタルツインに配置し

デジタル作業のトレーニングを実施

その情報を元に生産ラインを設計し

パーツの運搬ロボットの配置を検討

最適な生産ラインをデジタル界で

シミュレーションを繰り返すことで

効率生産と安定品質を実現します

すごいことですよね

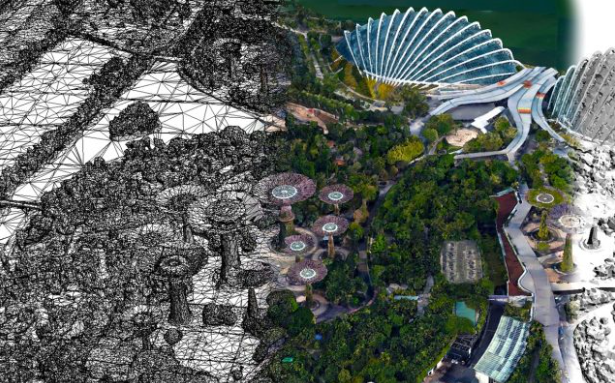

デジタルツイン事例3:シンガポール政府

デジタルツインの導入事例④ 出典:Monstarlab Blog By Monstarlab

シンガポールは日本と同じように

人口密度が結構高いこともあって

交通渋滞や建物構築時の騒音など

都市開発上の課題も多いんです

そのためシンガポール政府自体が

生活環境に関する状況をデータ化

仮想空間上にデジタルツインを再現し

『バーチャル・シンガポール』との

プロジェクトが進んでいるんです

デジタル化が遅れている我が国

日本とはすごい違いですよね

中小製造業が現段階で進めるべきこと

さて、大企業や政府など投資額を

潤沢に準備できる存在の事例を

紹介してきました

だけど関係ない!と断じることなく

ここから学べることがあるはずで

それってどういうことか?が

我々の本当の関心事ですよね

②デジタル化を進める空気づくり

③デジタル人材の採用・育成

①改善が進められる組織づくり

そもそも経営者がひとりで

あるいは中間管理職を含めて数人で

デジタル改革は進められません

たとえ従業員10人までの会社でも

改善ができる工場とできない工場は

実力として大きな差異があります

チームとして会社として

定期的に改善ができる組織でないと

事業継続すら危うい状況であり

改善すら継続してできない会社に

デジタルツインなどの応用展開は

実力的に難しいです

そのため、3S活動やQC活動など

普通に継続的な改善ができる組織へ

進化を図るのが最初のステップです

②デジタル化を進める空気づくり

次に必要になるのが会社として

デジタル化を進める空気づくりです

もちろん、経営判断ありきで

『我が社はデジタルを頑張るとこ』て

従業員が納得いかないとそもそも

絶大なる協力を得られないですよね

なので経営方針なり

しつこい位の社長メッセージなり

デジタル化を推進するキャラを

会社に根付かせる必要があります

たとえば今だとものづくり補助金で

積極的にデジタル活用を進められる

設備導入が行われていたり

3次元CADや測定器だけでなく

CAM、CAEなどのデジタル的な

情報を取り扱うのを当たり前にする

そのことによって従業員みんなが

デジタルツールやデータに慣れて

それらを使えるノウハウを蓄積する

こういう空気を変えることって

ほぼ経営変革に近いですからね

③デジタル人材の採用・育成

最後はありたいていのことですが

デジタル人材を採用していくこと

特に中小製造業としては専用人材の

採用は難しいので育成が適切で

ほぼ育てないといつまでたっても

デジタル化は進みません

だから②で空気をつくったならば

同時に育成するために外部研修や

セミナーなどに参加させて

その育成を進めていきます

ただし、よくあるのが担当者だけ

セミナーや研修などに参加させて

どんな内容だったか聴くという方法

これだと担当者任せになりますから

なかなか前に進むことはありません

そこで経営者や責任者も

一緒に参加して学習をして

会社としての選択であること

そのヒトに期待していることを

しっかり横から伝えてみましょう

その重要性に理解が進めばより

積極的に学習し応用展開してくれて

デジタル人材は育っていくはずです

人材育成は時間とお金をかけるもの

ぜひ試してみてください

デジタルツインで中小製造業が進めるべきことまとめ

デジタルツインとはいっても

まずは現実の情報をデジタルで

取り扱うのに慣れることから

始める必要があります

ただし導入事例のとおりですが

将来的にすごい可能性をもつ

方向性であることは間違いないです

だから少しでも慣れておかないと

本当に着いていけくなってしまえば

恐ろしいほどの差がでてしまかも

ぜひいろいろな方と一緒に

デジタルツインの将来性について

また我が社に必要なのかどうか

議論してみて欲しいと思います

それでは今日はここまでです

今後とも宜しくお付き合い下さい☆

長文乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために