皆さまの現場は効率的な作業手順を追求するために、実際どんなツールを活用していますでしょうか?

おおよそ製造業の職場では、ヒトが設備を組み合わせて使うことで価値ある製品をつくっている。そんな工場が多いのだと思っています。

でも皆さまはその組み合わせを普通に頭の中で整理して、テキパキと効率的な生産ができるよう工夫しているわけですが、それを自分の最適化だけではなく、チームの最適化を進めるツールの代表格に「マンマシンチャート(連合作業分析)」という素晴らしいツールがあるんです。

まだまだ認知が進んでいない、という状況もあるようなので、今回は、マンマシンチャート(連合作業分析)を使って「どうすれば今の環境のまま、現場の生産性を上げることができ、かつ仕事をスムーズに回せるか」という、明日から使えるちょっとしたコツや裏技をお話ししようと思います。

では今回も読み終えるまでのお時間、しばらくお付き合いくださいませ。

マンマシンチャート(連合作業分析)とは?

「マンマシンチャート」とか「連合作業分析」なんて漢字が並ぶと、なんだか難しそうな生産管理の手法に聞こえますよね。でも、中身はいたってシンプルです。

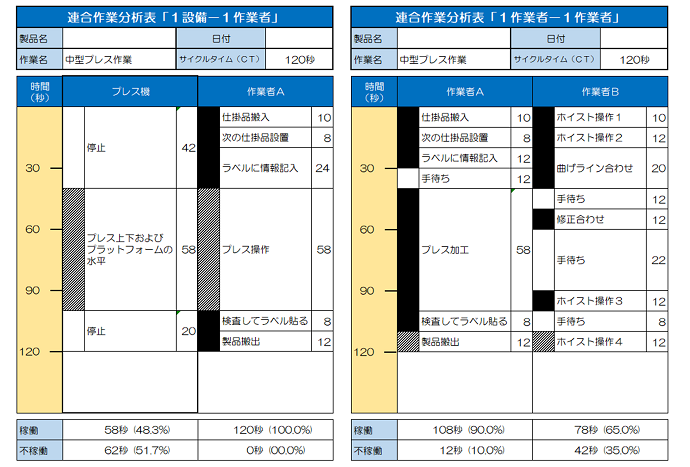

一言で言えば、「人と機械の動きを、同じ時間軸で並べた『作業の見取り図』」のようなものです。

縦軸に時間をとって、「作業者が動いている時間」と「機械が動いている時間」を棒グラフで並べて書くだけ。そうすると、「あ、俺が汗だくで動いている時、機械は何もせず止まってるじゃん」とか、「機械が頑張って削っている間、俺はボケーっとしてるな」というのが一目で分かります。

現場の仕事は目に見えない「時間」との戦いですが、それを目に見える「図」にすることで、「どこにムダな(=改善できる)隙間があるか」を探すための地図。それがマンマシンチャートです。

マンマシンチャート(連合作業分析)はどんな時につかう?

このチャート、ただ「暇な時間」を見つけるだけじゃありません。現場でよくある「理不尽」や「ムリ・ムダ」を解消するための強力な武器になります。

メリット1:目に見えない「手待ち」を証拠として残せる

「もっと生産数を上げろ!」と上から言われても、「いや、機械が動いている間はどうしようもないんですよ」ってこと、ありますよね。でも口で説明してもなかなか伝わらない。

そんな時、このチャートがあれば「ほら見てください。機械の加工時間がここにあるから、人の手はこれ以上速く動かせないんです」と、数字と図で事実を突きつける(=自分を守る)ことができます。

メリット2:人と機械の「役割分担」を見直せる

現場の理想は「重労働は機械に、判断は人間に」ですよね。

このチャートを使うと、「人間がわざわざやらなくてもいい仕事(例:機械が止まってからの掃除)」が見えてきます。「これ、機械が動いている間に自動でエアブローできないかな?」といった、機械に仕事を押し付ける(=自動化・簡易自動化)ためのヒントが見つかります。

メリット3:ベテランと新人の「リズムの差」が分かる

同じ機械を使っているのに、ベテランさんは涼しい顔で定時上がり、新人くんはバタバタして残業……なんてことありませんか?

両方のチャートを重ねてみると、「ベテランさんは機械が動いている間に次の準備を済ませている(外段取り)」といった「楽をするためのコツ」が浮き彫りになります。これを共有すれば、チーム全体が楽になります。

マンマシンチャート(連合作業分析)の基本的な使い方

難しく考えなくて大丈夫です。専用ソフトがなくても、紙とペン、あるいはExcelがあれば十分です。

ステップ1:現場の動きを「実測」する

まずはストップウォッチで時間を計ります。最近ならスマホで動画を撮って、あとでゆっくり再生しながら時間を拾うのが一番確実で楽です(これなら見落としも防げます)。

計るのは「人の作業時間(セット、取り出し、歩行など)」と「機械の稼働時間(加工、自動復帰など)」です。

ステップ2:縦軸に「時間」をとって並べる

紙の左側に「人(Man)」、右側に「機械(Machine)」の列を作ります。

縦軸を時間にして、ヨーイドンでスタートした時に、それぞれが何をしているか書き込んでいきます。

ステップ3:作業と手待ちを「色分け」する

ここがポイントです。「仕事をしている時間(稼働)」は実線や色塗りで、「待っている時間(手待ち・停止)」は点線や空白で表現します。

こうすると、パッと見ただけで「空白の長さ(=改善のチャンス)」がどこにあるかが分かります。

マンマシンチャート(連合作業分析)でできること

このチャートが完成すると、現場の景色を変えるための具体的なアクションが見えてきます。

できること1:サイクルの短縮(早く帰れるようになる)

人と機械の「待ち時間」をパズルのように組み替えることで、1個作るのにかかる時間(サイクルタイム)を縮められます。

同じ定時までの時間でも、余裕を持って生産数を達成できるようになれば、精神的にも随分と楽になりますよね。

できること2:多台持ち(1人屋台生産)への移行

もしチャート上で「人の待ち時間」がすごく長いなら、その時間でもう一台の機械を動かせるかもしれません。

「仕事を増やされる」と思うと嫌ですが、「暇疲れする時間をなくして、その分評価(や手当)につなげる」と考えれば、悪い話ではないかもしれません。

できること3:ボトルネックの発見と解消

ライン全体の流れが悪い時、どこの工程が足を引っ張っているか(ボトルネック)が分かります。

「あそこの機械、性能の割に停止時間が長いな」と分かれば、そこに集中して対策を打てます。勘や経験だけでなく、「ここを直せば確実に全体が良くなる」という急所を突くことができるようになります。

マンマシンチャート作成の「落とし穴」

さて、マンマシンチャート(連合作業分析図)がどんなに便利な道具か分かったところで、実際に作り始める前に知っておいてほしい「罠」についてお話しします。

チャートを描こうとすると、ストップウォッチ片手に現場を走り回って、事務所に戻ってはExcelや方眼紙とにらめっこ……。これ、結構な重労働ですよね。

苦労して色分けされたきれいな図が出来上がると、ついつい「よし、大仕事が終わった!」という達成感に包まれてしまうものです。

でも、ちょっと待ってください。

もし、そのチャートが「パソコンの中のファイル」や「掲示板の飾り」になっているだけだとしたら、それは非常にもったいないことです。

多くの現場で陥りがちな、マンマシンチャートに潜む「3つの落とし穴」。皆さんの職場でも、こんなことが起きていないか少し振り返ってみてください。

落とし穴1:上司への「報告資料」を作って満足してしまう

一番ありがちなのがこれですよね。「改善活動の報告会があるから」「上が出せと言うから」という理由だけで作っているパターン。

この動機で作ると、どうしても目的が「上司に怒られないような、もっともらしい資料を作ること」になってしまいます。

本来、このツールは私たち現場の人間が「どうやって有意義な仕事ができる時間を増やすか」「どうやって理不尽な忙しさを解消するか」を見つけるための「作戦地図」のはずです。

上へのアピールのためではなく、まずは「自分たちの毎日の仕事を少しでも快適にするため」に使ってみませんか? 視点を「報告」から「自分たちのメリット」に変えるだけで、チャートから見えてくる景色はガラッと変わるはずです。

落とし穴2:秒単位の「きれいな図」にこだわりすぎる

Excelでチャートを作っていると、つい職人魂に火がついて、「セルの幅をミリ単位で調整する」とか「秒単位で時間をきっちり合わせる」といった作業に熱中してしまいませんか?

もちろん正確さは大事ですが、現場は生き物です。その日の体調や気温、材料のロットで時間は微妙にズレるもの。

あまりに細かすぎるデータや見た目の美しさにこだわって、肝心の「改善のネタ探し」がおろそかになってしまっては本末転倒です。

極端な話、手書きのメモ書き程度でも、「あ、ここで人が3分も待ってるじゃん」という大きなムダが見つかればそれでOKなんです。地図はきれいに描くことより、目的地(問題点)がはっきり分かることの方が大事ですよね。

落とし穴3:「描いて終わり」で、現場が何も変わっていない

これが最大にして最悪の落とし穴です。

現状を分析して、「やっぱり機械が止まってる時間が多いな」とか「あそこの工程、人が足りてないな」と確認して終わり。これでは、まるで「健康診断で悪い数値が出たのに、薬も飲まず生活も変えない」のと同じで、何も解決していません。

マンマシンチャートの本当の出番は、描き終わった「その後」にあります。

チャート上に現れた「空白(待ち時間)」や「長すぎる棒(作業時間)」をどう料理するか。そこをいじらなければ、私たちの汗の量は減りませんし、現場の風景も昨日のままです。

ここからは、「描いた絵」をどうやって「現実の成果」に変えていくか、その具体的なアプローチを見ていきましょう。

改善パターン1:人が待っている場合(Machine > Man)

まず最初に攻略したいのが、マンマシンチャート上で「機械の稼働時間(Machine)」が長く、「人(Man)」のバーに空白が多いパターンです。

一見すると「作業者が暇そうにしている」ように見えるかもしれませんが、現場の感覚としては「機械が加工している間、離れられなくて困っている」というのが本音だったりしますよね。

機械に縛り付けられているこの状態、実は一番精神的に疲れる時間かもしれません。ここをどう変えるか、一緒に見ていきましょう。

機械が動いている間、作業者は何をしているか?

機械がウィーンと音を立てて加工している数分間、現場のみんなは何をしているでしょうか?

おそらく、機械のそばに立って、異常がないかじっと見つめているか、次の部品を手元でいじっているかのどちらかだと思います。この時間をどう使うかが、最初の勝負所です。

「ただ見ているだけ」をなくす(監視の排除)

正直なところ、加工中の機械をじっと見つめている時間ほど、生産性のない時間はありません。もちろん「何かあったらすぐに止めなきゃいけない」という職人の責任感は素晴らしいのですが、それを人間の注意力だけに頼るのは、ちょっと酷な話ですよね。ハエ退治にバズーカ砲を使うような、エネルギーの無駄遣いにも見えます。

ここで提案したいのが、「監視作業の機械化(ポカヨケ)」です。

例えば、センサーを一つ追加して「異常があったら勝手に機械が止まる」ようにしたり、加工完了の合図をパトライトで知らせるようにする。最近なら、安価なWebカメラやAIツールで監視を代行させるのも「現代的なハック」として有効ですよね。

「機械の番人」から解放されれば、その間に他の作業ができるようになりますし、何より「ただ立っているだけの退屈な時間」から解放されるので、精神的にも楽になるんじゃないでしょうか。

内部段取りの「外段取り化」

もう一つ、明日からすぐに試せる工夫がこれです。

機械が加工を終えて停止した瞬間、扉を開けて、切り粉をエアブローで飛ばして、製品を取り出して、次のワークをセットして、ボタンを押す……。

この一連の流れ、機械が止まっている間(内部段取り)にやっていませんか?

もし、機械が動いている最中に、手元で次のワークの向きを揃えておいたり、治具にセットしておくことができれば、機械が止まっている時間をギュッと短縮できます。これが「外段取り化」です。

料理に例えるなら、「お湯が沸いてから野菜を切り始める」のではなく、「お湯を沸かしている間に野菜を切っておく」ようなものです。

「機械が止まってからヨーイドン」で動くのではなく、「機械が動いている間に、人間ができる準備は全部済ませておく」。

これを意識するだけで、機械の停止時間が減り、結果的に1日の生産数が勝手に増えていく。そうすれば、無理に急いで作業する必要もなくなり、リズムよく仕事が回るようになるはずです。

改善パターン2:機械が待っている場合(Man > Machine)

次は、さっきとは逆のパターンです。

マンマシンチャートを見ると、「人のバーがパンパンに詰まっているのに、機械のバーには空白(停止)が多い」という状態。

これ、現場としては一番キツイやつですよね。機械が止まっている間、自分が動き回って段取りやセットをしているわけですから、息つく暇もありません。「機械じゃなくて俺が休ませてくれよ!」と言いたくなる状況です。

でも、こここそが「頑張り」ではなく「仕組み」で解決すべきポイントです。根性でスピードアップするのではなく、賢く機械を動かす方法を考えましょう。

機械の停止ロスを極限まで減らす

機械設備というのは、会社にとって高い買い物です。「機械が止まっている」ということは、お金をドブに捨てているのと同じ……なんて偉い人は言いますが、私たちにとっても、機械が止まっている間に自分がバタバタ働くのは割に合いません。

私たちが楽をしつつ、機械にしっかり稼いでもらうための作戦は2つです。

ボトルネック工程への「リリーフマン」投入

もしチャートを見て、あなたの工程だけが突出して作業時間が長く、そのせいで機械が遊んでしまっているなら、それはあなたの手が遅いせいではありません。単純に「仕事量が偏っている」だけです。

ここで「もっと早く動かなきゃ」と自分を追い込むのは、一番やってはいけない「遭難ルート」です。

チャートという証拠があるのですから、それを盾にして「この工程だけ、どうしても時間が足りない。誰か手伝い(リリーフ)を入れてくれ」と交渉しましょう。

野球だってピッチャーが疲れたらリリーフが出ますよね。特定のタイミングだけ応援を頼む、あるいは作業の一部を前後の工程の人に振ってもらう。これを「編成効率の見直し」なんて呼びますが、要は「みんなで仕事を分け合って、一人だけが貧乏くじを引かないようにする」ことです。

作業手順の並行化(パラレル作業)

もう一つは、手順のパズルです。

例えば、「洗浄してからセットする」という作業があるとします。

- 機械が止まる

- 治具を取り外す

- 治具を洗浄する(3分)

- セットして機械を動かす

この「洗浄する3分間」、機械はずっと止まってあなたを待っています。これを、「予備の治具」を持っておくことで解決できませんか?

機械が動いている間に、手元にある予備の治具を洗浄しておく。機械が止まったら、すでにきれいな予備とサッと交換するだけ。これなら停止時間は一瞬です。

直列(シリーズ)でやっていたことを、並列(パラレル)にする。たったこれだけで、汗をかく量は変わらないのに、機械の稼働率は劇的に上がります。「道具を一つ増やすだけで、こんなにスムーズになるのか」と実感できるはずです。

改善パターン3:高度な活用法(多台持ち・自動化)

さて、ここからは少し応用編です。「手待ちも減らした、段取りも外でした。それでもまだ時間が余る」という、かなりレベルの高い現場向けの戦術です。

ここで登場するのが、現場のみんなが一番嫌がる言葉かもしれません……そう、「多台持ち」です。

「1人で2台も3台も見るなんて、給料変わらないのに割に合わねーよ!」

その気持ち、痛いほど分かります。無理やり台数を増やされて、現場を走り回らされるのは御免ですよね。

でも、もし「走り回らなくていい」「体の負担は今のまま」だとしたらどうでしょう?

マンマシンチャートをうまく使えば、疲労度を上げずに、生産性だけを倍にする魔法が使えるかもしれません。

「1人2台持ち」へのステップアップ

マンマシンチャート上で、人の作業時間(Man)がスカスカで、機械(Machine)だけが長く動いている場合、その余った時間でもう一台のスイッチを押すことは理論上可能です。

ただ、これを実現するには絶対的な条件があります。それは「歩かなくていいこと」です。

レイアウト変更による移動歩数の削減

離れた場所にある2台の機械を行ったり来たりするのは、ただの苦行です。チャート上で時間は足りていても、移動で体力を削られては続きません。

ここで提案したいのが、「レイアウトの変更」です。

例えば、機械を「横一列」に並べるのではなく、「U字型」や「二の字(向かい合わせ)」に配置してみる。

こうすると、体の向きをくるっと反転させるだけで、次の機械に手が届きます。これなら移動時間はほぼゼロ。「歩く」という一番付加価値のない動作を削ぎ落とせば、涼しい顔をして2台の機械を操ることができるようになります。

「多台持ち」は、足で稼ぐのではなく、「配置で勝負する」のが鉄則です。

簡易自動化(からくり)の導入

「多台持ちをすると、どうしても製品の取り出しが間に合わない」「チョコ停が怖い」という悩みも出てきます。

かといって、何百万円もするロボットアームを入れてくれなんて、ウチの会社じゃ夢のまた夢……。そんな時こそ、現場の知恵「からくり」の出番です。

「排出(ハネ出し)」だけを重力やバネで行う

全部を自動化する必要はありません。特に効果が高いのが加工が終わった製品を機械の外に出す「排出(ハネ出し)」の自動化です。

大掛かりな電気仕掛けじゃなくても、シューターに角度をつけて重力で滑らせたり、簡単なバネやエアシリンダーでポンッと押し出したりするだけ。

たったこれだけで、「機械が止まって、扉を開けて、品物を取り出す」という手間が消えます。

「取り出しは機械(重力)にお任せ、セットは人間」と割り切れば、機械が止まる回数(チョコ停)も減りますし、何より「加工が終わった瞬間に勝手に製品が出てくる」のを見るのは、なんとも言えない快感がありますよ。これもまた、機械を「俺たちのために働かせる」一つの形です。

【独自考察】Excelチャートの限界と「動画分析」のすすめ

ここまで、マンマシンチャートを使った改善の話をしてきましたが、最後に少しだけ「ぶっちゃけた話」をさせてください。

皆さんも経験があると思いますが、ストップウォッチで計って、Excelで完璧なチャートを作ったのに、「いざ現場でやってみたら、計画通りにいかない」ってこと、よくありますよね?

「計算上は間に合うはずだ!」「いや、理屈通りにはいかないんだよ!」

こんな不毛な言い争いが起きるのは、Excelのチャートがあくまで「理想(平均値)」で描かれた絵にすぎないからです。

「標準時間」の嘘と現場のリアル

チャートを作る時、私たちは無意識に「標準時間(平均タイム)」を使います。

「セット作業は10秒」と決めたら、朝一番の元気な時も、残業前のヘトヘトな時も、すべて一律「10秒」として計算してしまう。

でも、現場は生身の人間が動かしています。体調だってあるし、ちょっとした部品の公差で引っかかることだってある。「人間はロボットじゃないから、バラつきがあるのが当たり前」なんです。

きれいすぎるExcelチャートは、この「現場のリアルな泥臭さ」を消してしまいます。

その結果、「チャート上では余裕があるはずなのに、現場はなぜかキツイ」というズレが生まれ、それが私たちへの「もっと頑張れ」という圧力に変わってしまうのです。これは非常に危険です。

スマホが最強の武器になる

そこで提案したいのが、静止画のようなExcelチャートから一歩進んだ、「スマホ動画」の活用です。

今は誰でも高画質のカメラをポケットに入れていますよね。これを使わない手はありません。

ストップウォッチで「数字」だけを追うのはもうやめましょう。一度、自分の作業を動画で撮ってみてください。

あとでそれを休憩中に見返すと、驚くような発見があります。

- 「あれ、俺ここで毎回レンチを探してキョロキョロしてるな」

- 「ベテランの〇〇さんは、ここで体の向きを変えてないから速いのか!」

- 「機械の扉、閉まるのが妙に遅い時があるな」

数字には表れない「動きのクセ」や「ちょっとしたやりにくさ」が、動画なら一発で分かります。

さらに、動画解析アプリ(無料のものも多いです)や、最近なら撮影した動画から自動で作業時間を分析してくれるAIツールなんかも出始めています。

「動画を撮られるなんて監視されてるみたいで嫌だ」と思うかもしれませんが、逆です。

「動画は嘘をつかない」からです。

無理なスピード要求をされた時に、「いや、動画を見てください。これ以上速く動くと危険です」と証明するための、最強の「護身ツール」になるのです。

Excelのマス目にとらわれず、生の動きを見る。それが、本当に現場が楽になるための近道です。

まとめ:マンマシンチャートの3つの改善パターンと事例

最後に、今日のお話をざっくりまとめておきましょう。

ここまで読んでいただいた皆さんならもうお分かりかと思いますが、マンマシンチャートは、決して上司が私たちを監視したり、「もっと働け」と急かしたりするための道具ではありません。

むしろ、「理不尽な待ち時間」や「無駄な動き」をあぶり出し、私たちがもっと快適に、かつスマートに成果を出すための「宝の地図」なのです。

今回ご紹介した3つの視点を、もう一度おさらいします。

- 人が待っている時(Machine > Man):

- 「ただ見ているだけ」の監視作業はやめて、センサーやAIに任せる。

- 機械が動いている間に、次の準備を済ませておく(外段取り化)。

- 機械が待っている時(Man > Machine):

- 自分一人で抱え込まず、ボトルネック工程には「リリーフ」を呼ぶ。

- 予備の治具などを使い、作業を「直列」から「並列」に変える。

- さらに高みへ(多台持ち・自動化):

- 足で稼ぐのではなく、レイアウト変更で「歩かない多台持ち」を実現する。

- 高価なロボットに頼らず、重力やバネを使った「からくり」で排出を自動化する。

現場改善というと、どうしても「気合い」や「根性」の話になりがちですが、大切なのは「仕組み」で時間を生み出すことです。

汗をかいて走り回るのが良い仕事ではありません。涼しい顔をして、機械をフル稼働させている。そんな「プロの現場職人」こそが、これからの時代にかっこいい働き方なんじゃないかな、と思います。

明日からできる「最初の一歩」

いきなり全部を変える必要はありませんし、そんなことをしたら現場が混乱してしまいます。

まずは、手元にあるマンマシンチャート(なければ簡単なメモ書きでも構いません!)を眺めて、「一番長い『空白(待ち時間)』はどこにあるか?」

これだけを探してみてください。

その空白が「人」にあれば、何か準備作業をそこに埋め込めないか。

その空白が「機械」にあれば、予備の道具で解決できないか。

たった一箇所の「空白」が埋まるだけで、仕事のリズムは驚くほど良くなります。

ぜひ明日、休憩の缶コーヒーを飲み終わったら、現場の景色を少しだけ違った目で見てみてください。きっと、今まで見えなかった「職場をよくするチャンス」が見つかるはずです。