前回の「ECRS」の記事では、日々の業務に潜む「ムダな作業」を見つけ出し、取り除くための強力な考え方をご紹介しました。ECRSで現場がスッキリし、本当にやるべき作業が見えてきた今、次なる改善の一手はどこにあるのでしょうか?

答えは、私たちが毎日使っている、最も貴重な資源…そう、『時間』に隠されています。

残った作業のやり方、そしてそれにかかる時間は、本当にベストなのでしょうか?「あのベテランはなぜ速いんだろう?」「この作業、なぜか日によって時間が違う…」そんな疑問に、勘や経験ではなく、客観的な”事実”で答えを出すための究極の分析手法が、今回ご紹介する『タイムスタディ(時間研究)』です。

そして、この記事ではっきりと宣言します。

この記事を最後まで読めば、あなたは単にムダを見つけるだけでなく、仕事がもっと楽しくなり、個人の成長と会社の利益に直結する最強の武器=『標準時間』を自在に活用できるようになります。

とはいえ、「タイムスタディ」と聞くと、専門家がストップウォッチを片手に、難しい顔で作業を眺めている…そんな堅苦しいイメージがあると思います。あるいは、過去に会社の偉い人が挑戦してみたものの、うまくいかなかった苦い経験から、「うちには無理だ」という文化があるかもしれません。

ご安心ください。今回ご紹介するのは、そんな難しい話ではありません。必要なのは、あなたのポケットに入っているスマートフォンと、「今の仕事をもっと良くしたい」という少しの気持ちだけです。

では今回も読み終えるまでのお時間、しばらくお付き合いくださいませ。

なぜ、9割のタイムスタディは失敗するのか?【製造現場に潜む6つの落とし穴】

さあ、いよいよ現場の「時間」という問題の見える化に挑む、タイムスタディの始まりです。

タイムスタディを実行しようとする我々のような専門家はまず、ストップウォッチを片手に現場へ向かいます。「これで問題点が見える化できるぞ!」…しかし、現実はそう甘くはありません。

いざ時間を測ろうとすると、なぜかうまくいかない。何度もやり直しになり、気づけば一日が終わっている。そして、疲れ果てたあなたは思うのです。「うちの現場には、タイムスタディなんてまだ早いのかもしれない…」と。

もし、あなたの誰かが少しでもそんな経験をしたことがあるのなら、それはあなたのやり方が悪いわけでも、やる気がないわけでもありません。実は、タイムスタディには、ほとんどの人がハマってしまう、見えない共通の「落とし穴」が存在するのです。

なのでまずはその「現場に潜む」問題の正体を一緒に見ていきましょう。きっとあなたの職場にも潜む問題が、きっとこの中で見つかるはずです。

落とし穴①: 作業者間で手順が違う

改善対象の作業を決め、マニュアルを元に要素作業をリストアップ。準備は万端です。まずAさんの作業を計測し、次にBさんの作業へ…。その時、あなたは固まります。「あれ?AさんとBさんで、作業のやり方が違うぞ!?」

事前に準備した計測シートが役に立たず、計測不能に。これは、タイムスタディで最も多く聞く失敗事例です 。原因は様々です。「作業マニュアル通りではなく、自分なりにやりやすい方法を見つけている」「体格に合わせて、無理のない動きに調整している」、あるいは「品質を良くするために、あえて手順を入れ替えている」など、現場では本当によくある光景なのです。

落とし穴②: 同じ作業者でも手順が変わる

「作業者ごとに違うのは仕方ない。じゃあ、一人のエース作業者に絞って計測しよう」そう考えても、まだ安心はできません。信じられないかもしれませんが、同じ作業者でも、数回のうち一回、微妙に手順が変わることがあるのです 4。

例えば、少し疲れてきて、楽な別バージョンの動きになったり、供給された部品に少し不具合があって、それに対応するために普段はやらない動きが入ったり。人間のその柔軟性の高さには感心しますが、これもまた計測エラーの原因となり、あなたの貴重な時間を奪っていきます。

落とし穴③: 計測に慣れていない

問題は、観測される側だけではありません。観測する「あなた自身」にも、落とし穴は潜んでいます。

ストップウォッチでの時間計測は、シンプルに見えて実は「連続観測」という難しさがあります。一つの作業が終わる瞬間と、次の作業が始まる瞬間、どちらのタイミングでボタンを押せばいいのか?慣れていないと、記録を逃すことも多々起こります。

ちなみに、やってみると分かりますが、前の作業が終わる瞬間を捉える方が、計測値は安定します。こうしたちょっとしたコツを知らないまま計測に臨むと、何度もやり直すことになり、「自分にはセンスがないのかも…」と自信を失う原因にもなってしまうのです。

落とし穴④: 要素作業の分け方が大雑把すぎる

なんとか計測を終えたとします。データを見ると、「②ナットを取って締める」という工程に時間がかかっていることが分かりました。「よし、ここを改善しよう!」…しかし、そこであなたは再び固まります。「待てよ、時間がかかっているのは、『ナットを取る』動き?それとも『ナットを締める』動き?」

これでは、どこに改善の手を打てばいいのか分かりませんよね。結局、もっと細かく設定して再計測しなければならず、二度手間になってしまいます。これは、最初の「要素作業」の区分が大雑把すぎたために起こる、非常にもったいない失敗です。

落とし穴⑤: 改善案を先に書いてしまい、現状とズレる

これは、改善意欲が高い人ほど陥りやすい、”善意の”落とし穴です。

作業手順をリストアップしていると、あなたは次々に改善案を思いつきます。「あ!ここはこうすべきじゃないか?」「こっちのやり方の方が合理的だ!」。そして、その素晴らしいアイデアに夢中になるあまり、改善後の「あるべき姿」を作業リストとして書いてしまうのです。

しかし、現場の作業はまだ改善前の「現在の姿」。当然、あなたが作ったリストとは作業内容が違うので、全く計測ができない…なんて、冗談のようなことが本当に起こるのです。

落とし穴⑥: 観測だけで満足し、分析を後回しにする

最後の落とし穴は、計測という一番大変な山場を越えた後にやってきます。「ふぅ、なんとかデータが取れた…疲れたから分析は明日にしよう」。この気持ち、痛いほど分かります。

しかし、これが命取りになるのです。

実は、最も効果的な改善案が生まれるのは、作業を観察している最中や、観測直後の、記憶が生々しいタイミングなのです。後日、数字だけが並んだデータシートを見返しても、「なぜここで時間がかかったんだっけ…?」「あの時、一瞬手が止まったように見えたのは何だったかな…」という、改善の核心となる「なぜ?」の部分が思い出せません。せっかく見つけた改善の着想が、時間とともに消えてしまうのです。

【もう失敗しない】タイムスタディを成功に導く「2つの鉄則」

さて、さきほど紹介した「6つの落とし穴」。

「やっぱり、タイムスタディって難しいじゃないか…」と、少し不安になってしまったかもしれませんね。

ですが、ご安心ください。実は、これら6つの失敗は、これからお伝えするたった2つのシンプルな「鉄則」を守るだけで、そのほとんどを防ぐことができるのです。

これは、小手先のテクニックではありません。タイムスタディを成功へと導くための、最も重要で、最も効果的な「心構え」です。さあ、この鉄則をあなたの新しい武器にしてください。

鉄則①: 「測る前」に全員で作業の正解(標準作業)を決める

一つ目の鉄則は、「いきなり測りに行かない」ということです。

第1章の落とし穴①「作業者間で手順が違う」や、②「同じ作業者でも手順が変わる」という問題は、なぜ起こるのでしょうか?それは、そもそも観測する側と作業する側とで、「どの作業が正解か」という認識がズレているからです。

ですから、ストップウォッチを手に現場へ向かう前に、まずやるべきことがあります。それは、対象作業に関わる作業者の皆さんと膝を突き合わせて、「私たちの職場のベストな作業手順(標準作業)はこれだ」と、全員で話し合い、決めることです。

時間は短くても構いません。例えば、作業者それぞれに自分の作業手順を付箋に書き出してもらい、それを模造紙の上に並べてみるのです。「Aさんはこの順番だけど、Bさんはこっちが先なんだな」「この動きは、もしかして不要じゃないか?」そんなふうに、お互いのやり方の違いや工夫を見える化し、対話することで、驚くほど多くの気づきが生まれます。

この「すり合わせ」の場を持つだけで、計測エラーの確率は劇的に減ります。それだけでなく、この話し合い自体が、現場の知恵を結集させた最高の「改善活動」になるのです。まず、測る前の準備にこそ、一番の力を注いでください。

鉄則②: 「測った後」は熱が冷めないうちに分析する

二つ目の鉄則は、「観測したら、その日のうちに分析する」ということです。

落とし穴⑥「観測だけで満足し、分析を後回しにする」は、本当にもったいない失敗です。なぜなら、タイムスタディで最も価値のある改善のヒントは、あなたの記憶が最も生々しい「観測直後」にこそ、溢れ出てくるからです。

計測シートに並んだ数字は、あくまで「何に、何秒かかったか」という“結果”でしかありません。しかし、あなたの頭の中には、「なぜ、そこで時間がかかったのか?」という“原因”の記憶が鮮明に残っています。「あの時、作業員が一瞬迷ったような動きをしたな」「部品箱に手を伸ばす時、少し窮屈そうだったな」といった、数字には表れない生の情報こそが、改善の宝なのです。

「疲れたから、分析はまた明日…」その気持ちはよく分かります。しかし、一晩経てば、その貴重な記憶は驚くほど薄れてしまいます。せっかくの改善の着想を消してしまう前に、必ずその日のうちに、記憶が熱いうちに、観測結果の整理と分析に取り掛かってください。これが、タイムスタディの成果を何倍にも高める秘訣です。

【写真で完全図解】スマホで簡単!「儲かる標準時間」を設定する全手順

さあ、いよいよ実践編です。これまで、タイムスタディを成功させるための心構えは整いました。ここでは、あなたのポケットに入っているスマートフォンを使って、現場の「儲かる標準時間」を設定するまでの全手順を、具体的なステップに沿って解説していきます。

難しい計算や専門知識は、今は必要ありません。大切なのは、一つひとつの手順を、まずはこの通りにやってみることです。さあ、始めましょう!

手順1:準備=対象作業と「改善のゴール」を決める

何事も準備が9割です。いきなり撮影を始める前に、まず「何を、何のために」測るのかを明確にしましょう。

- 対象作業を決めるまずは、どの作業を分析するかを決めます。「いつも時間がかかっている」「新人さんの教育に時間がかかる」「不良がよく出る」など、課題がはっきりしている作業から始めるのがお勧めです。最初は、一人で完結する、比較的短い作業を選ぶと、成功体験を積みやすいですよ。

- 改善のゴールを決める次に、「なぜ、その作業の時間を測るのか?」というゴールを設定します。例えば、「作業時間を10%短縮する」「AさんとBさんの作業時間の差の原因を突き止める」「新人教育用のマニュアルを作る」など、ゴールが明確であればあるほど、後の分析がブレにくくなります。

- 作業者への説明最後に、これが非常に重要ですが、作業者の皆さんに「これから改善のために作業の様子を撮らせてください」と、目的を丁寧に説明しましょう。「監視」ではなく、**「仕事を楽にするための協力依頼」**であることを伝え、安心して作業してもらえる環境を作ることが、正確な観測への第一歩です。

手順2:分解=改善につながる「要素作業」の分け方【最重要のコツ】

これが、タイムスタディの成果を左右する最も重要なコツです。作業を「要素作業」という細かい単位に分解します。なぜなら、落とし穴④のように、分解が大雑把だと、どこを改善すればいいのか分からなくなってしまうからです。

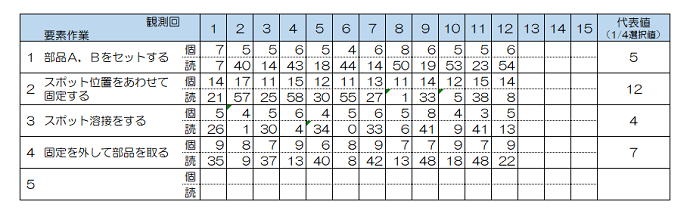

例えば、ある「スポット溶接」の作業。これを「部品を溶接する」と一つの塊で捉えてしまうと、改善点が曖昧になります。

そこで例えば、

- 部品A, Bをセットする

- スポット位置をあわせて固定する

- スポット溶接をする

- 固定を外して部品を取る

というように、具体的な動作に分解することで、どの部分に時間がかかっているのかが明確になります。計測を始める前に、この要素作業をリストアップし、観測シートに書き出しておきましょう。

手順3:撮影=スマホで作業を録画する【撮影のコツ】

準備ができたら、いよいよ撮影です。高価な機材は必要ありません。あなたのスマートフォンで十分です。

- スマホを固定する: 手持ちではなく、三脚やスマホスタンドを使って、必ずスマホを固定しましょう。映像がブレないだけで、後の分析が格段に楽になります。

- 画角を調整する: 作業者の手元、部品箱、工具など、作業に関わる範囲がすべて画角に収まるように調整してください。

- 複数回撮影する: 一度の作業だけでなく、同じ作業を最低でも3〜5回は繰り返し撮影しましょう。作業のバラツキを見つけるための、大切なデータになります。

手順4:計測=動画を見ながら時間を測る【アプリ紹介】

ここからが、スマホ活用の真骨頂です。撮影した動画を再生しながら、時間を計測します。ストップウォッチを使ったリアルタイム計測と違い、動画なら何度でも再生・一時停止ができるため、焦らず正確に時間を測れます。

タイムスタディに使うおすすめアプリ

- iPhoneなら「Stopwatch Video」(ストップウォッチビデオ)

- Androidなら「Video Stopwatch」(ビデオストップウォッチ)など

※ これらのアプリは、撮影した動画にタイムスタンプ(経過時間)を直接表示してくれるので、非常に便利です。

動画を再生し、手順2で分解した要素作業が終わる瞬間に一時停止して、表示されている時間を観測シートに記録していきます。これを繰り返すだけです。

手順5:記録=観測シートに記入する【テンプレート活用】

計測した時間は、観測シートにどんどん記録していきましょう。Excelなどで、以下のようなシンプルな表を用意するのがお勧めです。

要素作業ごと、観測回ごとに、動画から読み取った時間を記録していきます。この時、最も重要なのが記録しながら「気づき・改善」などをメモしておくことです。時間を測りながら、「あれ?」と思ったこと、「やりにくそうだな」と感じたことは、熱が冷めないうちに、どんな些細なことでもメモしておきましょう。

手順6:分析=バラツキの原因と改善アイデアを探す

すべての記録が終わったら、いよいよ分析です。まずは難しく考えず、記録シートを眺めて「おかしな点」を探します。

- 突出して時間がかかっている作業は?: 観測シートを見ると、観測2回目の「②スポット位置をあわせて固定する」が17秒と、他の回(11~15秒が中心)に比べて突出しています 。なぜこの時だけ時間がかかったのか?動画を見返して「位置決めに手間取った?」「治具の調子が悪かった?」など、原因を探ることで、改善のヒントが見えてきます。

- 毎回時間がかかっている作業は?: 4つの要素作業の中で、代表値が12秒と最も時間がかかっているのは「②スポット位置をあわせて固定する」です 。ここに根本的なやりにくさが潜んでいる可能性があります。「もっと簡単な位置決めの方法は?」「固定する治具そのものを工夫できないか?」といった改善案が考えられます。

このように、「バラツキ」と「時間がかかっている作業」に着目し、その原因を考えることが、改善の第一歩です。

手順7:決定=「標準時間」を設定する【最初の基準の決め方】

分析と改善案の検討が終わったら、最後にこの作業の「標準時間」を決めます。これは、今後の改善活動の「ものさし」となる、非常に重要な基準です。

ただし、最初はレイティング係数などの難しい計算は不要です。まずは、**「安定してできている時の平均的な時間」**を、最初の標準時間としましょう。

例えば、今回の観測結果から、各要素作業の代表値(※)はそれぞれ5秒、12秒、4秒、7秒と設定されました 。これらの合計である「標準時間:28秒」を、最初の基準とするのです。

(※代表値の決め方には1/4選択法などもありますが、まずは安定した作業時間の平均値や中央値など、シンプルな決め方で大丈夫です)

これは完璧な数字である必要はありません。大切なのは、「私たちの職場として、まず目指すべき基準ができた」という事実です。この最初の基準があるからこそ、私たちは改善の効果を正しく測定し、次なる一歩へと進むことができるのです。

設定して終わりじゃない!標準時間を120%活用する3つの方法

さてさきほど紹介した手順、いかがだったでしょうか。これをしっかり進められていれば、あなたの手元には今、改善活動の羅針盤となる、最初の「標準時間」があるはずです。

しかし、多くの現場では、この数字を設定しただけで満足し、ファイルに綴じて「おしまい」にしてしまいます。それは、非常にもったいない!

本当のタイムスタディの価値は、ここから始まります。設定した標準時間は、あなたの職場を活性化させ、会社の利益を生み出すための「生きたツール」です。この章では、その数字に命を吹き込み、価値を120%引き出すための3つの具体的な活用法をご紹介します。

活用法①: 日々の仕事を「ゲーム化」し、作業者の成長を促す

毎日の繰り返し作業は、時に単調になりがちです。しかし、「標準時間」という基準ができることで、日々の仕事がエキサイティングな「タイムアタックゲーム」に変わります。

やり方は簡単です。作業指示書や日報に、「標準時間」と、実際に作業した「実績時間」を記入する欄を設けるだけです。

作業者は、作業が終わるたびに自分のタイムを確認します。「お!今回は標準より2秒も速かった!」「あー、さっきの部品で手間取って、標準より3秒オーバーしちゃったな…」そんな風に、一喜一憂しながら、自分のパフォーマンスを客観的に評価できるようになるのです。

これは、上司が部下を評価するためだけのツールではありません。作業者自身が、自分の成長を日々実感するためのものです。昨日の自分より速くなった、目標タイムをクリアした、という小さな成功体験の積み重ねが、仕事へのやりがいと、さらなるスキルアップへの意欲を育んでいきます。

活用法②: 改善活動の「共通の的」にする

「さあ、みんなで改善活動をしよう!」

そう号令をかけても、「具体的に、何をどうすればいいの?」と、チームの足並みがそろわないことがあります。

そんな時、「標準時間」はチーム全員が目指すべき「共通の的(まと)」になります。

例えば、「この作業の標準時間は現在16秒。来月までに、みんなで知恵を出し合って、15秒を目指そう!」と、具体的で測定可能な目標を掲げるのです。

すると、「だったら、部品箱の配置を変えてみない?」「あの治具、もう少し角度をつけたらどうだろう?」といった、”1秒を削り出す”ための具体的なアイデアが、チームの中から自然と生まれてきます。

標準時間という共通の基準があるからこそ、改善の効果が全員に見える化され、チーム一丸となってカイゼンを進める文化が醸成されていくのです。

活用法③: 会社の「利益」を守る武器にする

最後の活用法は、現場の改善活動を、直接会社の経営に結びつけるための、極めて強力な方法です。それは、標準時間を「正確な見積もり」の機能として使うことです。

あなたの会社では、製品の見積もりを出す時、作業にかかる「工数(時間)」をどのように計算していますか?もし、ここが「過去の経験」や「勘」に頼っていると、気づかないうちに損をしているかもしれません。

しかし、タイムスタディによって設定された標準時間があれば、「この製品を100個作るのに、何時間かかるか」を、極めて正確に算出できます。

正確な工数が分かれば、それに人件費や経費を乗せることで、「利益をしっかり確保できる、適正な価格」を設定することが可能になります。安請け合いして赤字になることも、高すぎる見積もりで失注することもありません。

現場で地道に計測した標準時間が、会社の利益を確実に守るための、何よりも信頼できるデータになるのです。これは、現場リーダーから、会社の経営パートナーへとステップアップするための、重要な一歩と言えるでしょう。

第5章:タイムスタディで劇的改善!中小製造業のリアル成功事例集

理論や活用法は分かった。でも、「本当にうちみたいな小さな会社で、そんなうまくいくの?」と感じている方もいらっしゃるかもしれませんね。

もちろんです!タイムスタディは、大企業だけのものではありません。むしろ、小回りの利く中小製造業にこそ、すぐに効果の出る最高の武器なのです。この章では、皆さんの職場と変わらない、小さな現場で生まれた3つのリアルな成功ストーリーをご紹介します。

成功事例1:【若手の成長が2倍に!】「標準時間」を導入したら、日々の作業がレベルアップの冒険になった話

(活用法①:日々の仕事を「ゲーム化」し、作業者の成長を促す)

従業員20名ほどの、とある金属加工会社での話です。

その職場には、やる気はあるものの、バリ取り仕上げ作業のスピードがなかなか安定しない若手社員の田中さんがいました。隣で作業するベテランの鈴木さんはいつも速いのですが、その「コツ」は感覚的なもので、うまく教えられずにいました。田中さん自身も、自分の成長を感じられず、少し自信を失いかけていました。

そこで立ち上がったのが、現場リーダーの佐藤さん(あなたです!)。彼は、鈴木さんと田中さん、両方の作業をスマホで撮影し、タイムスタディを実施。まず、安定して高品質な作業ができるラインとして**「標準時間:180秒」**を設定しました。

そして、作業日報に「標準時間」と「今日の実績」を書き込む欄を作成。ただそれだけです。

すると、田中さんの目の色が変わりました。毎日、自分のタイムが数字として見える化され、「昨日の自分」というライバルと競い始めたのです。「よし、今日は175秒!標準クリア!」「くそー、今日は182秒か…あそこのバリで手間取ったな」。

日々の作業が、まるでテレビゲームのように、目標をクリアしていく冒険に変わりました。リーダーの佐藤さんも、「180秒切ったな!次は170秒目指してみるか!」と声をかけます。

結果、田中さんはわずか1ヶ月で安定して標準時間をクリアできるようになり、半年後には鈴木さんの背中が見えるまでに急成長。彼の自信と成長が、職場全体の雰囲気まで明るく変えていきました。

成功事例2:【チームの壁を壊せ!】バラバラだった改善活動が、「標準の的」で一つになった話

(活用法②:改善活動の「共通の的」にする)

これは、35名ほどの電子部品組立工場での実話です。

その工場の主力製品の組立ラインは、5つの工程に分かれていましたが、いつも「なんだか流れが悪い」と感じていました。「もっと速く!」という精神論は飛び交うものの、具体的にどこが問題なのか分からず、改善活動もバラバラで、チームの一体感はありませんでした。

そこで、ラインリーダーの木村さん(あなたです!)は、5つの工程すべてのタイムスタディを敢行。データを集計すると、問題は一目瞭然でした。他の工程が平均30秒前後で終わっているのに対し、「工程③:ケースのネジ締め」だけに、平均55秒もかかっていたのです。

木村さんは、ライン全員を集め、そのデータを見せました。「我々の敵は、精神論じゃない。この『工程③の55秒』だ。来週までに、これを45秒にするためのアイデアをみんなで出さないか?」

すると、今まで口数の少なかった工程③の担当者が、「実は、電動ドライバーが少し重くて、ネジ穴に合わせにくいんです」と打ち明けてくれました。それを聞いた別の担当者が、「軽いドライバーが余っているはずだ!」「ネジを仮置きできる治具を作ってみよう!」と、次々にアイデアを出してくれたのです。

全員でアイデアを試し、改善を重ねた結果、わずか3日で工程③の作業時間は平均42秒に短縮。ライン全体の流れは劇的にスムーズになりました。何より、「標準時間」という共通の的ができたことで、チームに一体感が生まれ、自発的に改善案を出し合う文化が生まれたのです。

成功事例3:【“ドンブリ勘定”からの卒業】「標準時間」で見積もり精度が向上し、会社の利益を守れた話

(活用法③:会社の「利益」を守る武器にする)

最後は、親子3人で営む、特注家具工房の物語です。

品質には絶対の自信があり、お客様からの評価も高い。しかし、なぜか月末になると、思ったほど利益が残らない。「忙しいだけで、儲かっていない」状態が続いていました。原因は、長年の経験と勘に頼った「ドンブリ勘定」の見積もりにあると、薄々感じていました。

工房を継ぐ息子の健太さん(あなたです!)は、一念発起。主要な作業である「切断」「組立」「研磨」「塗装」の4つの工程で、地道にタイムスタディを続け、信頼できる標準時間データを蓄積しました。

そんなある日、レストランからテーブル10卓という、大きな注文が舞い込みます。健太さんは、今までの「勘」ではなく、蓄積した標準時間データを元に、正確な工数を算出。材料費に、その工数から導き出した人件費と経費を乗せて見積もりを提出しました。その額は、父親が「感覚的にこれくらいかな」と思っていた金額より、15%も高いものでした。

父親は不安がりましたが、健太さんは「この価格が、僕たちの技術と時間を正当に評価した、利益の出る価格です」と説明。無事、その価格で受注が決まりました。

プロジェクト完了後、売上から経費を引いた利益額は、見積もり時に計画した通りの数字でした。初めて、自分たちの仕事の価値を、自信を持って価格に転嫁できた瞬間でした。タイムスタディで得た「標準時間」が、工房の未来を守る、何よりも強力な武器になったのです。

はい、承知いたしました。

3つの成功事例の後に、それらのストーリーから浮かび上がる共通の成功法則をまとめる「3つの事例から見えてくるもの」のセクションを執筆します。

3つの事例から見えてくるメリット

いかがでしたか?規模も業種も違う3つの会社の、小さな成功ストーリー。一見するとバラバラに見えるかもしれませんが、実はここには、タイムスタディを成功させるための、非常に重要な共通点が見えてきます。

メリット1:数値化によって生み出すメンバー全員の納得度の高さ

「感覚」や「精神論」から、「客観的な事実」へ3つの事例すべてに共通しているのは、タイムスタディによって「なんとなく遅い」「もっと頑張れ」といった、曖昧な感覚や精神論から脱却している点です。若手社員の成長の壁、ラインの真のボトルネック、ドンブリ勘定の見積もり。これらすべてが、「時間」という、誰もが納得せざるを得ない客観的な事実(データ)によって、初めて明確な課題として浮かび上がりました。問題の本当の姿を正しく捉えること。それが、すべての改善の出発点なのです。

メリット2:人の成長やチームの一体感のためにデータを使うという視点を生み出す

主役は「人」。データを「人の成長」と「チームの一体感」に使うタイムスタディは、決して作業者を管理したり、追い詰めたりするための道具ではありません。むしろ、その逆です。事例1では、データが若手社員の成長の「道しるべ」となり、仕事へのやりがいを引き出しました。事例2では、データがチームの「共通の的」となり、バラバラだったメンバーの心を一つにしました。データを人の成長とチームの一体感のために使う、というポジティブな視点こそが、改善を成功させる鍵となります。

メリット3:現場の「1秒」が、会社の「利益」に直結する共通認識を強める

事例3が示すように、現場での一見地道な時間計測は、最終的に会社の経営そのものを支える、極めて重要な活動です。現場の「1秒」を正確に把握することが、適正な価格設定を可能にし、会社の利益を守ります。あなたの改善活動は、単なる作業改善に留まらず、会社の未来を創る戦略的な仕事なのだという誇りを持ってください。

このように、タイムスタディは単なる分析手法ではなく、あなたの職場に「成長」「一体感」そして「利益」という、素晴らしい好循環を生み出すための、強力な起爆剤なのです。

第6章:タイムスタディ実践 Q&A

ここまで読んでいただき、きっと「自分にもできそうだ!」と感じていただけていると思います。しかし、いざ実践しようとすると、細かな疑問や不安が頭をよぎるものですよね。

この最後の章では、あなたが現場で一歩を踏み出す際に、きっと役に立つであろう5つの質問に、先回りしてお答えします。これで、あなたの不安はすべて解消されるはずです。

Q1:撮影すると、作業者が緊張したり、嫌がったりしませんか?どう説明すればいいですか?

A1:はい、その可能性はあります。だからこそ、事前の丁寧な説明が何よりも重要です。

これは、タイムスタディを導入する上で最も大切なポイントです。決して「抜き打ちで隠し撮り」のようなことはせず、必ず事前に目的を説明し、理解と協力を得てください。

その際の伝え方のコツは、「管理や評価のためではなく、仕事を楽にするための改善活動である」と、明確に伝えることです。

例えば、こう伝えてみてはいかがでしょうか。

「〇〇さん、いつもありがとうございます。今度、みんなの作業がもっと安全で、楽になるためのヒントを探したくて、作業の様子を少しだけ動画で撮らせてもらえませんか?決して、〇〇さんの仕事ぶりをチェックするわけではなくて、やりにくい所や負担になっている所を一緒に見つけるためのものなんです。ご協力いただけますか?」

このように、相手への敬意と、あくまで「協力依頼」であるという姿勢を示すことで、多くの場合は快く引き受けてくれます。信頼関係を第一に考えて進めてください。

Q2:観測中に、部品を落としたり、機械が止まったりと、イレギュラーな事態が起きたら、そのデータはどうすればいいですか?

A2:そのデータは、「標準時間」の計算からは除外し、「改善のヒント」として活用してください。

非常に良い質問です。そうしたイレギュラーな事態は、実は改善の宝の山です。

まず、「標準時間」を計算する上では、そうした突発的なトラブルで通常より大幅に時間がかかった回のデータは、「異常値」として計算から除外します。そうしないと、不当に長い標準時間が設定されてしまうからです。

しかし、そのデータは決して捨ててはいけません。「なぜ、部品を落としたのか?」「なぜ、機械は止まったのか?」その原因を探ることで、

- 「部品箱の置き場所が悪く、取りにくいのかもしれない」

- 「機械の定期メンテナンスが必要なサインかもしれない」 といった、本質的な改善のヒントが見つかるのです。イレギュラーな事態こそ、見逃してはならない改善のチャンスだと捉えましょう。

Q3:レイティングや余裕率の計算は、本当にしなくても大丈夫ですか?どの段階で必要になりますか?

A3:はい、最初のステップでは全く気にする必要はありません。まずは「実測時間」だけで十分です。

専門書を開くと必ず出てくる「レイティング係数(作業者の習熟度を評価する係数)」や「余裕率(疲労や個人的な時間などを考慮する係数)」は、タイムスタディを難しく感じさせる大きな原因です。

断言しますが、現場の改善活動を始める段階では、これらの複雑な計算は一切不要です。まずは、スマホで測ったままの「実測時間」を使って、作業のバラツキを見たり、改善のヒントを探したりするだけで、驚くほどの成果が出ます。

これらの専門的な計算が必要になるのは、例えば「作業時間に応じてインセンティブ(報奨金)を支払う」など、非常に厳密で公平性が求められる評価制度を導入する段階になってからです。まずは、「シンプルに始めて、早く成果を出す」ことを最優先してください。

Q4:どのくらいの時間、撮影すればいいですか?何回くらい作業を繰り返せば、信頼できるデータが取れますか?

A4:まずは「15分の動画」から始めてみましょう。回数よりも「バラツキの傾向」が見えることが重要です。

何時間も撮影する必要はありません。長時間撮影しても、分析が大変になるだけです。

目安として、

- サイクルタイムが短い作業(1分以内など)であれば、5回〜10回

- サイクルタイムが長い作業(数分かかるもの)であれば、3回〜5回 程度を撮影すれば、十分なデータが取れることが多いです。

大切なのは回数そのものよりも、「作業時間のバラツキの傾向が見えるか」どうかです。もし3回計測して、すべて同じような時間であれば、そこで一旦観測を終えて分析に入っても構いません。逆に、毎回時間が大きく違うようであれば、もう少し回数を重ねて、その原因を探る必要があります。まずは15分程度の短い観測から始めてみましょう。

Q5:設定した標準時間が「厳しすぎる」と作業者から不満が出た場合は、どうすればいいですか?

A5:素晴らしい!それは、さらなる改善と対話のチャンスです。

これは、タイムスタディが機能し始めた証拠でもあります。もし、そうした声が上がったら、決して「決まりだから」と押し付けず、真摯に耳を傾けてください。

まず、「なぜ、厳しいと感じるのか?」を、その作業者と一緒に動画を見ながら確認しましょう。「この部分の動きが、実はすごくやりにくいんです」といった、観測だけでは見えなかった本音や問題点が見つかるかもしれません。

もし、その主張に正当な理由があれば、標準作業そのものを見直したり、標準時間を修正したりすることも必要です。標準時間は、一度決めたら変えられないものではなく、改善活動に合わせて成長させていくものです。

作業者からの不満は、対立ではなく「対話のきっかけ」と捉えることで、より現場に即した、全員が納得できる基準へと進化させることができます。

はい、承知いたしました。

記事全体の締めくくりとして、読者の皆さんが「よし、やろう!」と、希望を持って行動を起こせるよう、力強いメッセージを送ります。

まとめ:さあ、あなたの現場の「最強の武器(標準時間)」をつかもう

ここまで長文を読んでいただき、ありがとうございました。

タイムスタディという言葉が、当初の「難しくて堅苦しい測定手法」というイメージから、あなたの現場を未来へ導く「最強な武器」へと捉え直していただけていれば、これほど嬉しいことはありません。

今回ご紹介してきたように、タイムスタディは単なる時間測定の技術ではありません。

設定された「標準時間」は、個人の成長を促す日々の目標となり、仕事にゲームのような楽しさと達成感を与えてくれます。

それは、チームの活性化に繋がる改善活動の「共通の的」となり、バラバラだったメンバーの力を一つに束ねます。

そして、それは会社の利益を確実に守り、生み出すための、何よりも信頼できる経営の武器にもなるのです。

そう、タイムスタディとは、目先の作業をこなすためのものではなく、未来への「投資」です。そして、その投資によって生み出された「標準時間」は、あなたの現場の現在地と、改善という名の宝のありかを示す、「最強の武器」なのです。

さあ、この最後のページを閉じる前に、一つだけ約束してください。

難しく考える必要はありません。完璧を目指さなくても大丈夫です。

まずは、あなたのポケットに入っているスマートフォンを手に取ってください。

そして、一番気になっている作業を、たった数分でいいので、録画してみてください。

その小さな一歩が、あなたの現場の、そして会社の未来を大きく変える、楽しい仕事の始まりです。

あなたの手で、最強の武器を創り上げてください。心から応援しています。