IE手法7つ道具の強烈なツールである

工程分析の中の代表的なひとつに

『アッセンブリーチャート』という

見える化手法があります

このアッセンブリーチャートは

前述したフロープロセスチャートと

同じ種類であることは確かなのですが

少々目的と使い方をズラすことで

結構見る化が進んで改善案も

見つけやすくなるのが特徴です

そんなアッセンブリーチャートの

活用効果やつくり方などについて

今回はお話してまいります

アッセンブリーチャート(組立工程分析)とは

アッセンブリーチャートとは

別名:組立工程分析とも呼ばれます

名前から想像できるとおり

組立系列の工程、つまり

たくさんの部品が集まって

1つの製品(部品)をつくる工程の

分析でよく活用される手法です

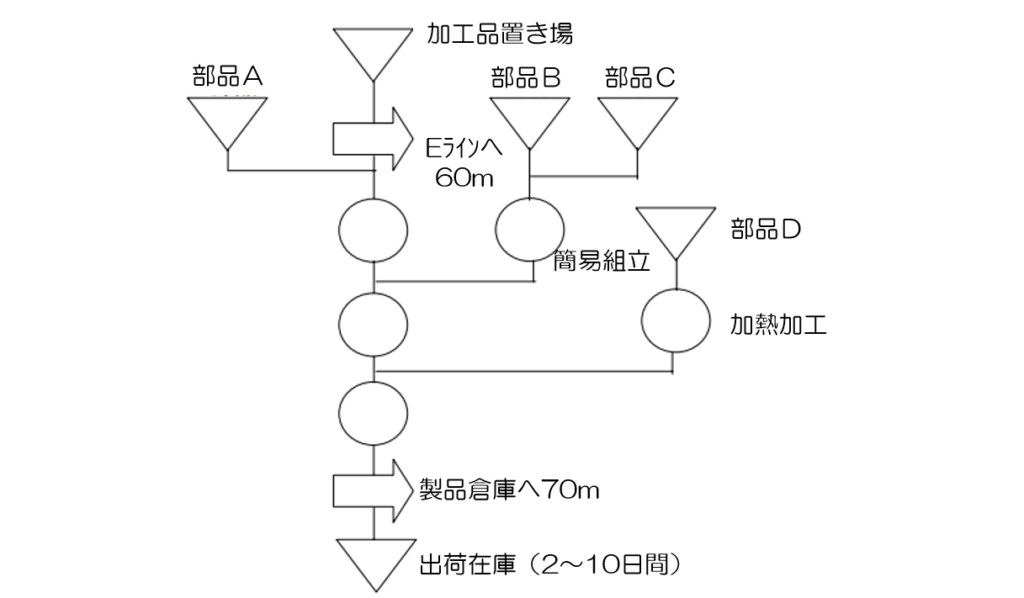

加工される順番に上から下へ

いくつかの部品が組み合わさっていく

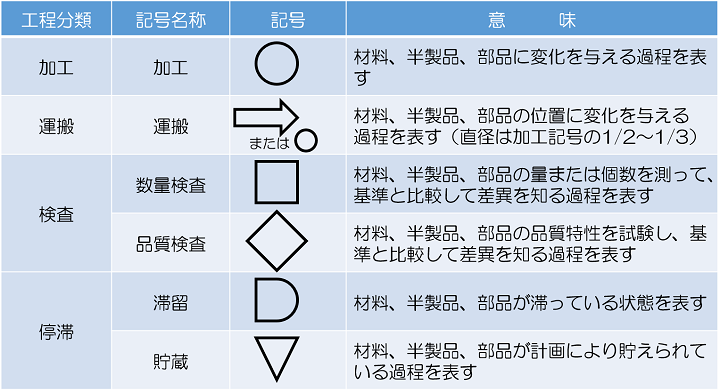

そんな過程を工程記号で表します

また必要であれば

工程内容、距離、時間、作業者分担

などの条件を同時に記入していけば

気づける視点も多くなります

アッセンブリーチャートとフロープロセスチャートとの違い

フロープロセスチャートは

別名:加工工程分析と呼ばれていて

機械加工などで材料や部品を加工する

工程を分析する時に使われる手法です

詳しくは以下を参考にしてみて下さい

[getpost id=”1324″]

このフロープロセスチャートは

1つの材料や部品が各工程によって

変化していく状態に着目するものです

アッセンブリーチャートは

材料や部品の組み合わさり具合に

着目する手法です

同じ工程記号を使いますし

同様に条件などの追記もしますから

まったく同じ分析のように感じると

思いますが、それはムリもありません

しかしフロープロセスチャートは

モノの流れのを図表化することで

ムダがないかを見つけるための分析

一方、アッセンブリーチャートは

材料や部品が組み合わさっていく

複雑なルートをすべて表現することで

加工プロセスの組合せやタイミングに

ムダがないかを見つけるための分析

違うのは抽出する対象

つまり分析目的なのです

ではそんなアッセンブリーチャートは

どのようにしてつくっていくのか?

説明していきましょう

アッセンブリーチャート(組立工程分析)のつくり方

アッセンブリーチャートは

以下の4ステップでつくっていきます

STEP2:工程の調査と分析

STEP3:アッセンブリーチャートの作図

STEP4:改善案の検討および実施計画の策定

ではこの4ステップについて

順を追って説明してまいります

STEP1:工程のプロセスの把握

やはり最初に何のために

アッセブリーチャートをつくるのか

その目的は明らかにしておきます

工程全体のロス軽減のためなのか

部分的なリードタイム短縮なのか

不具合品抑制のための工程調査なのか

その目的に合致する分析対象に対し

工程の流れを予習するのが

最初のステップとなります

注文仕様書や現物の見本、設計図、

部品表、手順書など

その製品の製造にかかわる資料を

できるだけ集めます

そして全ての加工の流れについて

関係者から聞き込みをするなどして

最初に全体のイメージをつくり込んで

いくことからはじめましょう

STEP2:工程の調査と分析

そしてそれらイメージづくりを踏まえ

現場に出て現状を漏らさず確認します

その時に気をつけるべき点は

作業中の1個に目が行き勝ちですが

実際にはロット単位で動くことが多く

そのロット数を必ず押さえておきます

なぜなら加工の停滞や運搬面での

影響がとても大きいからです

また、STEP1でも言えることですが

この時点で気づいた問題点や改善策は

かならずメモをとるようにして下さい

やはり人間、現場で気づくポイントが

もっとも改善につながりやすいのです

ここが人間の能力の特性ですので

それを最大限活かしてくださいませ

現場での確認を終えたらいよいよ

実際に作図していきます

STEP3:アッセンブリーチャートの作図

ここまで集めた情報を反映して

上図の工程分析記号を活用して

アッセンブリーチャートを作図します

構図はもうおわかりですよね

複雑にからみあった全体像を

作図していく過程でもさらに

問題点や改善点が浮かびますので

こちらでも必ずメモをお願いします

もし範囲が広すぎて紙面サイズが

不足する場合は、設計図のように

部分的に表現する手段もOKです

ただし小さくなっても縮小コピーして

貼り付けるなどして全体像も必ず

見える化して確認してみてください

STEP4:改善案の検討および実施計画の策定

ではこれまでメモしてきた問題点

そして気がついた改善策など

メンバー全員の気づきを集約します

付箋や模造紙を活用するなど

できるだけリラックスできる方法で

ディスカッションすることが

とても効果的です

まずは問題点を集約してリスト化

その対策案を作成プロセス中に

気がついた点を含めて当てていきます

そして重要度や実現度などを考慮して

優先順位をつけて取り組む順番を決定

そして現実的にいつ誰がどのように

5W1Hで実行計画を立てて

それぞれ発表の機会を設定することで

計画の実施をお互い促します

アッセンブリーチャート(組立工程分析)編まとめ

フロープロセスチャートも

アッセンブリーチャートも

職場の構造に特化した分析手法なので

ぜひ定期的に実施して下さい

そのことで慣れてきますし

改善も進んでいくことでしょう

稼働分析:ワークサンプリングと

この工程分析は少なくとも

半年に1度を実施したいところです

実施すれば時間が経てば経つほど

現場の改善もどんどん進みますし

皆さまの実力もついてきます

そのうえでIE手法7つ道具の

残り5つの手法を使いこなせれば

さらに深く改善を彫り込んで

いくことができるようになります

それでは今日はここまでです

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために