はじめまして、中小企業診断士の馬籠勲(まごめ いさお)と申します。

32年間勤めた制御機器の製造販売会社を退職し、2025年から個人事業として製造業を中心とした経営支援を始めました。在職中では生産管理に従事してきました。また、特命PJを企画・実行して、リードタイム改善や間接生産性向上といった横断的な活動を経験してきました。PJ活動での悩みは、工場の中で横断的な活動を浸透させるにはどうすれば良いのだろう?打ち上げ花火のような活動に陥らないために何をすべきか?でした。恐らく現場のリーダーは、現場全体の改善活動を任されているけど、何から始めればよいか、その後どうしていけばよいか模索しているはずです。

本連載では、改善活動への悩みに応える「継続的なムダ改善につながるリーダーが持つべき考え」を私の経験・学びを踏まえて、分かりやすくお伝えしていきます。

第1回は、ムダを改善する活動はなぜ続かないのか、リーダーが持つべき考え方、考え方の身に着け方を紹介していきます。

皆さんの改善活動に対する悩みの解消、ヒントになれば嬉しく思います。

「またか…」改善活動が形骸化する根本的な理由

連載のテーマにある「ムダ改善」は、「ムダをなくす」「効率を上げる」等、誰もが賛成する取り組みのはずです。誰もが賛成しているのになぜ、改善活動は続かないのか?

なぜ「ムダ改善」は難しいのか?

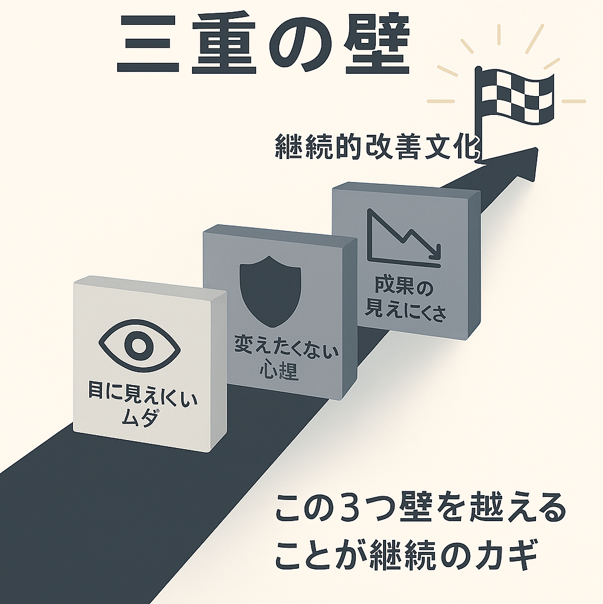

「ムダ改善」が難しく感じられるのはなぜでしょうか。その理由を3つあげてみます。

1つ目は、「ムダ」が目に見えにくいからです。作業者が毎日当たり前のように行っている動作や手順の中に、「ムダ」は潜んでいます。慣れ親しんだ作業ほど疑いにくく、「これってムダかも?」と気づけないものです。

2つ目は、ムダをなくすことが変化を伴うからです。人は本能的に変化を嫌います。今のやり方を変えることには、心理的な抵抗がある。たとえ非効率でも、「今のままでいい」と思ってしまうのです。

3つ目は、「経営やものづくり全体にどう貢献しているのか」が見えにくいからです。どう貢献しているのか分からないことは現場のモチベーションを下げる要因です。たとえば、作業時間を5分短縮したとしても、それが売上や利益にどうつながるのかが分からなければ、「やっても意味がない」と感じてしまうのです。

「ムダ改善」が難しいのは、「目に見えにくいムダ」「変えたくない心理」「成果の見えにくさ」という三重の壁を乗り越える必要があるからです。これらの三重の壁があることを受け入れた上で三重の壁を乗り越えていくために、リーダーはどうすればよいでしょうか?

リーダーが最初に変えるべきは「やり方」ではなく「考え方」

現場全体での改善活動がうまくいかない時、リーダーが「やり方」から入ってしまうことが多く見られます。チェックリストを作る、会議を開く、アイデアを募る――それ自体は間違いではありません。私も前職でPJ活動をしていた時に、そう思う事が多々ありました。しかし、肝心なのは「なぜそれをやるのか?」という考え方なのです。

「ムダ改善とはどういうことか?」、「ムダ改善をする事で、どんな価値を生みたいのか?」を明確にして、「ムダ改善」に意味を付ける。それがリーダーの最初の仕事です。考え方が曖昧なままでは、活動は形だけになり、現場のメンバーも「やらされている感」を抱いてしまいます。

リーダー自身が「ムダ改善」を意味付けして、まずメンバーに語る。このように語った時から活動は動き出します。そして、現場の効率だけでなく、経営の成果やものづくり全体の質にどうつながるかを伝えられるようになったとき、活動は続いていくのです。たとえば、「この改善によって、納期遵守率が上がり、顧客満足度が向上される」と語れるようになれば、現場の改善は経営とつながり、活動の意義が深まります。

視点1:生産性向上に直結する「ムダ改善」の正しい捉え方

私が前職で間接生産性向上に取り組んだとき、考え方を確りと変えて取り組めていたか?実際のところ、活動の関係者全員が腹落ちして活動することは難しいです。私自身の中では関係者と話し込みができたのか、活動の目的を知ってもらっていたのか?と自問自答をしていました。

考え方を確りと変えていければ、後々の活動が後悔なく納得したものになるのは確かな事です!それでは、リーダーが最初に持つべき視点を紹介していきます。

そもそも生産性とはなにか?

現場での「ムダ取り」は必要ですが、単なる「ムダ取り」は作業の効率化に留まり、経営的な価値創出には直結しないことが多いと感じてないでしょうか?そもそも、「ムダ改善」とはどういうことか?なぜ「ムダ改善」をするのでしょうか?

「ムダ改善」の目的は、限られた資源で最大のアウトプットを生み出すこと。つまり「生産性の向上」です。ムダを無くすことは手段であり、目的ではありません。

単なるムダ取りに終わらせないように、生産性をどのように捉えるべきでしょうか?

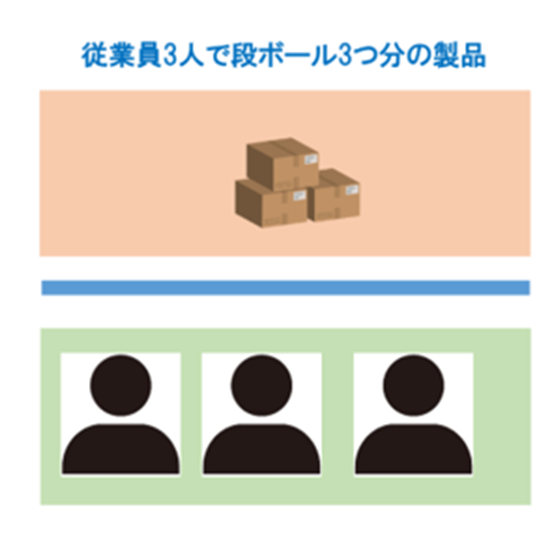

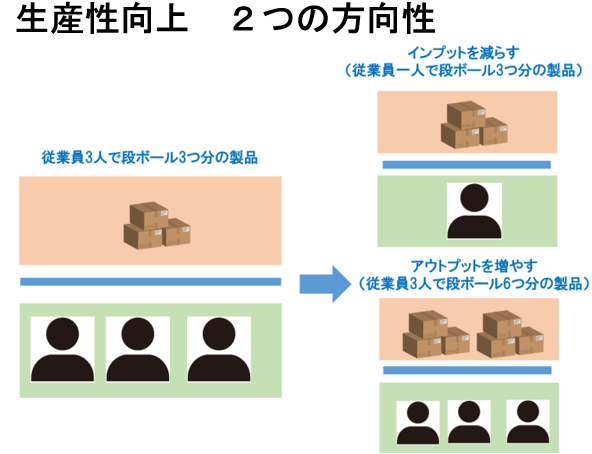

生産性は、「生産過程に投入される生産要素が生産物の産出に貢献する程度」とされています(出典:デジタル大辞泉)。分かりやすく言えば、結果や生産物を産むために費やした労働や原材料の量に対して、どのくらいの成果が生み出されたかの程度の事を指します。数式で言えば、分子は結果や成果物、分母は投入で人や時間のことを指します。

上述のように分子と分母を決めたとしても、単に「生産性を上げろ」と言うだけでは、何をどうすればいいのか分からない。現場ではそのような声が多くないでしょうか?

生産性を上げるには2つの方向性があります。ひとつは、分子である結果や成果物を同じ分量をよりすくない人数で作る。もうひとつは、より多くの分量を同じ人数で作ることです。生産性を上げる2つの方向性は、「たくさん作ること」と「人や時間を少なくすること」と言えます。

アウトプットから逆算して生産性を定義する

2つの方向性によって、生産性をあげるための方法は変わることが想像できますよね。1人で作る時と、3人で作る時では、生産工程は異なって当然ですし、生産性をあげるための方法は変わるはずです。つまり、 生産性をあげたいときに、「分子である結果や成果物をどれだけつくりだしたいのか」を決めて、そこから逆算して分母である人や時間を考える必要があります。

たとえば、1日500個の製品を出荷したいなら、それに必要な工程・人員・時間を洗い出し、そこに潜むムダを見つけていく。アウトプットから逆算することで、改善の焦点が明確になります。

あなたの職場にとっての「ボトルネック」は何か?全体最適でリードタイムを考える

「ムダ改善」がうまくいかない理由の一つに、「部分最適」に陥ることがあります。ある工程だけを効率化しても、全体の工程の流れが滞って、成果が上がらない。そういう経験ありますよね。

部分最適に陥らないために重要なことは、「ボトルネック=全体の流れを止めている工程」を見つけ、そこを優先して改善することです。優先して改善をするには、リードタイム(受注から出荷までの時間)を把握し、どの工程のリードタイムを短縮するのかという視点で、ムダを捉えることが必要です。

例えば、工程間の待ち時間を短縮するだけでなく、リードタイム全体を見直すことで納期遵守率が向上し、受注機会の拡大につながる。これは単なるムダ取りではなく、売上や利益に直結するムダ改善です。

ムダ改善は成果に結びつけてこそ意味がある。 「何のためにやるのか」を常に問い直す必要があります。生産性を向上させるという目的に照らして、ムダをどう捉え、どう改善するか。その視点が、現場を動かし、経営を変える力になります。

重要なのは「価値を産む時間を最大化すること」です。

視点2:改善の第一歩は「ムダ改善」の定義から

そもそもムダ自体への捉え方は、人、現場、会社それぞれに異なっていると思いませんか?ムダとは何か?私も職場で話をすることが多かったですね。そして話が進むにつれて自分の仕事そのものが否定されるような感覚になってきます。ムダとは何かだけに焦点を当てすぎるのは、精神衛生上よろしくないですね。

リーダーとして活動の在り方を見失ってはいけないですよね。さて、リーダーが最初に持つべき視点の2つ目は、「ムダ改善」とはどういう活動なのかを決めることです。

まずはトヨタ生産方式の「7つのムダ」を覚えよう

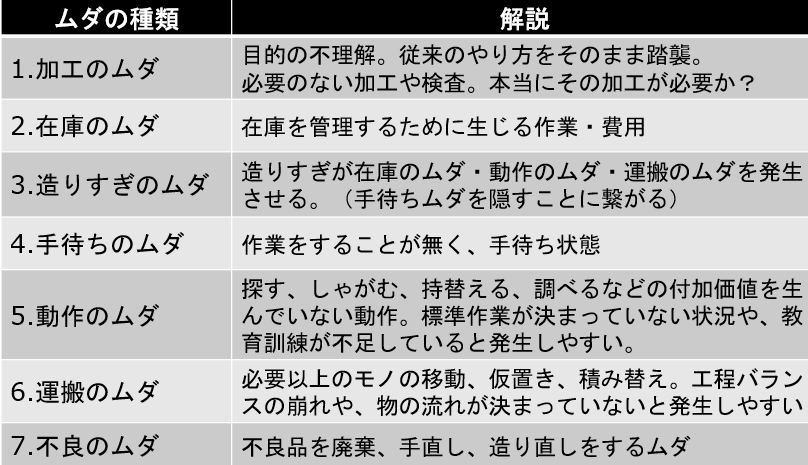

製造現場には、目に見えるムダだけでなく、気づきにくいムダが潜んでいます。トヨタはトヨタ生産方式の中で、ムダを7つに分類して名前を付けました。全員が共通の「物差し」を持つことになり、ムダを早く発見し、改善の対話を繰り返していく事を可能にしたわけです。

「7つのムダ」を活用する最大のメリットはムダを見つけやすくすることにあります。このように対象とするムダが決まるので、全員が自発的にムダを見つけやすくなります。物差しを使うようになると迷いがなくなり、どういうムダを優先して見つけていこうといったことが明確になりやすくなり、ムダを見つけ続けていけます。

このように、リーダーは自らが考えるムダ改善とはどのようなムダをどのように見つけることなのかを決めることが求められます。

トヨタ生産方式では以下のように「7つのムダ」を定義しています。注意すべき点はまず仕事や現場をみて、これはムダとなるのではないかというあたりを付けるための定義であることです。ムダは見えにくいので、見つけにくいという特徴があります。見つけていこうとしないと見えてこないものです。この「7つのムダ」は現場をみるときの物差しであり、現場をみるときの道具、つまりメガネのようなものですね。

自社独自のムダを見つけるための視点とは

7つのムダを基本形とし、将来的には、自社の工程や文化に応じて、独自のムダを見つける事が必要になってきます。

トヨタ生産方式の7つのムダで注目すべき点は、加工までもムダといっている点です。加工をしていても、目的のわからない加工はムダとしましょう、という考え方を示しているとも言えます。こうしてムダを見つけるとはどういうことなのかを理解して活動を進めていくなかで、現場の「ムダに気づく目」が養われます。

自社の工程や文化に応じたムダの見つけ方は、強力な現場の武器になります。どういうものをムダとするか考える事は、まさに自社の工程や文化を踏まえる必要があります。7つのムダをより自社の工程や文化に合わせて具体化しても良いですし、7つ以外の新しい視点を加えても良いです。

まずは7つのムダで自社の現場を見る。そして自社ではどういうムダが起きているのかを理解し、7つのムダを深めていきましょう。そうすれば、自社なりの7つのムダが決まってくるでしょう。「これはムダかもしれない」と疑う視点を持つことが、改善の第一歩です。

視点3:「ムダ探し」がうまくなる!現場で使える具体的な訓練方法

最後の3つ目の視点では、ムダ探しを続けていく上で大切になる考え方についてお伝えます。それは「モーションマインド」です。この考え方を学んだのは私が中堅社員のときに受けたIE研修でした。その考え方はIEの中で中核になると教わりました。「ムダ探し」には「モーションマインド」が不可欠である、と今でも感じています。

どうしても気になって改善したくなる心構え「モーションマインド」とは?

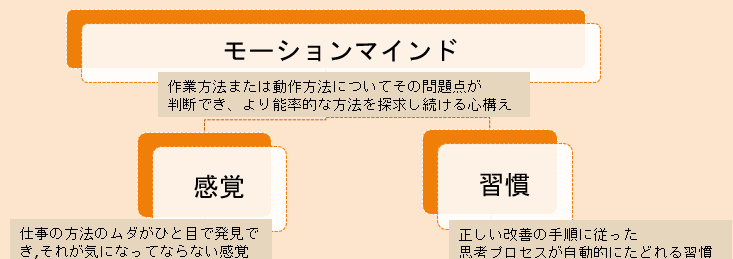

「モーションマインド」とは、作業方法または動作方法についてその問題点が判断でき、より能率的な方法を探求し続ける心構え (JIS Z8141:5303)と定義されています。 すなわち、動作・作業の改善を行う際に、効果的なものの見方・考え方であり、「よい動作を、見分ける勘」を持つことを示しています。

「モーションマインド」は、リーダーとして現場の動作や作業に対して「もっと良くできるはずだ」と常に問いかける姿勢の事と言えます。そして、 「ムダ改善」を進めていくとき、リーダーは、常に「仕事を良くしたいという感覚」を忘れてはならないです。この感覚があってこそ「ムダ」が気になり探すことができるからです。製造現場では、経験がものを言うところがあります。よく知っている・分かっていることが大事であるということですね。しかし、知っている・分かっていることを活かすためには、「仕事を良くしたいという感覚」が不可欠であるということです。

ムダの見つけ方を身に付ける絶大なメリット

様々な現場において、変えたくないという心理がムダ改善の壁になるとお伝えしました。壁はあると受け入れつつも、人、役割、仕事が様々であっても、ムダを見つけていく。ムダを見つけていくことで、人それぞれの良くしたいという思いが見つかっていきます。ムダの見つけ方を身に着けると、こういった拡がりが産まれ、充実した成果へつながっていきます。そして、活動が続いていきます。

ムダを見つける力は現場の武器です。小さな問題を早く察知し、事故や遅れを防ぎます。

生産性が高まり、改善が自走し、知恵は次の世代へ引き継がれます。ムダに気づける人は、現場の価値を高める人です。改善のアイデアは、特別な知識よりも「気づき」から生まれます。だからこそ、リーダーには「ムダを見抜く力」が必要です。

モーションマインドは動作(モーション)や仕事を良くしたいという感覚と正しい改善の手順に従った思考をする習慣がベースになった心構えであり、生まれつきではなく日々感覚を磨く、習慣を続けるといった訓練で身に着けられます。まずは感性を磨く訓練をしていきましょう。今日からできる訓練を示しましたので、是非試してみてください。

今日からできる訓練

- 作業を30分観察し、「動作」「待ち」「探す」をメモする

- 気づいたムダに○印を付け、なぜあるかを1行で書く

- 小さく変えられることを一つ試す

さらに短時間でできる訓練

おすすめは「1分間停止観察」。作業者の動きを1分間じっと観察し、「なぜこの動作が必要なのか?」を問い続ける。 トヨタ生産方式の生みの親である大野耐一氏は、現場に円を描いて、その中に立って一日中観察することを部下に指示したという逸話があります。一日中は無謀かもしれませんが、1分間なら集中して取り組めます。効果は絶大です。

【まとめ】「モーションマインド」を定着させ、ムダを見抜くリーダーになる

「ムダ改善」が続かないのは、「やり方」から入ってしまうから。まずはリーダー自身が、改善の意味と価値を正しく捉える「考え方」を知り、「ムダに気づく力」を養うことが必要です。「考え方」の3つの視点と明日からできる一歩をまとめます

3つの視点

- 生産性とムダの関係を理解する

- ムダの定義を明確にする

- ムダに気づく感覚=モーションマインドを育てる

明日からできる一歩:

「ムダを探す」から「ムダに気づく」自分になるために、まずは1日1回、作業を“止めて”観察してみよう。

次回は、ムダ改善活動を「続けられる型」にする方法をお届けします。改善は思いつきではなく、型と仕組みで回すもの。現場で使える4つのステップを一緒に学びましょう。