こんにちは。中小企業診断士の馬籠勲(まごめ いさお)です。

前回の第1章では、「なぜムダ改善は続かないのか」という背景と、「リーダーが持つべき3つの視点」をお伝えしました。今回は、その視点を土台にして「どう進めれば改善が続くのか?」を具体的に解説します。

前回お話したムダ改善には3つの壁の存在をお話したことを思い出してみてください。それらの壁を乗り越えていくために必要なのは、改善のための「型」を使うことで、組織に再現性を持たせることです。

なぜムダ改善に「型」が必要なのか?

「型」があれば、誰がやっても一定の成果が出やすくなり、活動が組織に根づきます。逆に「型」がないと、活動は属人的になり、担当者が変わるたびにゼロからやり直しになってしまいます。

思いつきの改善は失敗する

現場では「とりあえずやってみよう」という改善がよくあります。

もちろん、スピード感は大事です。しかし、こうした改善は効果が一時的で、再現性がないことが多くあります。結果として「前にもやったけどダメだった」という経験だけが残り、改善への意欲が下がります。

例えば、ある工場で「部品棚の配置を変えたら作業が早くなるはず」と思い、部品棚の配置を変えてみる。確かに一部の作業は早くなりました。しかし、別の工程で部品の補充がしづらくなり、全体のリードタイムはむしろ悪化した。このように思いつきで終わってしまうと、失敗したという経験が残ってしまうという訳です。

ムダ改善には、ムダが起きる要因に対して仮説を立てて検証まで行う、そしてまた仮説を立て直すプロセスが必要です。このようなプロセスがあれば、思いつきにとどまることはありません。そのプロセスを誰でも実行できるようにしたものが「型」です。「型」は、活動の質を安定させ、成果を積み上げるための“共通言語”になります。

仮説⇔検証を繰り返せる「型」により成功確率を上げる

仮説と検証を繰り返せる「型」を持つことで、仮説⇔検証のサイクルが早くなる。サイクルが早くなれば、結果が早くわかり、早く修正できる。このような状況が出来上がると、関係者のやる気は上がっていきますね。

こうして「型」の実践ができると、様々なメリットが得られます。

・進め方が明確になり、迷いが減る

・成果の比較や横展開がしやすくなる

・新人や異動者でもすぐに参加できる 等

仮説⇔検証の型ができると、ムダ改善ができる人が広がっていき、成功することも多くなってきます。

このような状況ができると、活動の質が安定し、成果を積み上げるための“共通言語”になります。

ムダ改善を推進する「専門チーム」と「4つのステップ」

仮説と検証を繰り返す「型」の必要性をお伝えしました。そして、「型」は各企業で積み上げていくものです。ここでは、「型」の中でも定石と言える2つ、「専門チーム」と「4つのステップ」を取り上げます。

なぜ専門チームが必要なのか?

ムダ改善活動は、日常業務と並行して行われます。そのため、専任の推進役がいないと、忙しさに流されてムダ改善活動が止まってしまいます。「やろうと思っていたけど、今月は手が回らなかった」――そんな声が現場から聞こえてくるのは、ムダ改善が“誰の仕事でもない”状態になっているからです。

専門チームは、ムダ改善のエンジンであり、活動の推進力です。

ムダ改善を“誰かがやる”ではなく、“チームで回す”ことで、ムダ改善が継続し、ムダ改善を推進できる組織力が生まれます。

「専門チーム」が活動の推進力となる理由

1つ目の理由は、企業として改善機能を仕組みにできるためです。「専門チーム」を持つこと自体が改善機能を持つ事になる訳です。何かトラブルが起きた時でも「専門チーム」があればその再発防止に当たれます。

2つ目の理由は、従業員1人1人の問題解決能力が高まるためです。後ほど説明しますが、4つのステップという「型」を専門チームの中で実行していきます。この体験を通じて「型」を覚えると、次何やるのか想像つくわけです。自分がリーダーになったときにも、この次にやるべきことは、ある程度予測がつきます。一人一人が「型」を身に着けて取り組めるようになるので再現性が高い能力となり、企業の強みとなっていくわけです。

改善活動を成功に導く「4つのステップ」の全体像

「専門チーム」がムダ改善を進める「4つのステップ」は、改善活動の「型」として、どんな現場でも応用できます。多くの書籍等で改善活動のステップに対して様々な言われ方をしますが、その多くはこの4つに集約することができます。

改善テーマを決め、現状を調べた上で、このテーマではこれを改善しましょうと目標を設定

なぜ問題が起きているのかということを、結果と要因の関係を明確にし、要因はこれじゃないかということを決めていくこと

要因はこれじゃないかということを決めた事を受けて、その要因に対する対策を検討して実施する。その要因を解消して、目標達成につなげる。

対策が効いた場合は、それをしっかりと全員が守れる標準化し、それが守ることができる管理を定着させる

ステップ2要因解析、ステップ3対策立案では、先ほど説明した仮説と検証を繰り返していきます。要因は仮説であり、その要因を解消するための対策案もこの要因に効くのではないか?という仮説です。

ステップ2要因解析とステップ3対策立案は仮説と仮説の組み合わせになるので、本当に効果がでるのかは、やってみないと分からないということです。そして、ステップ4標準化は、ステップ3の対策が効いた場合には、それをしっかりと全員が守れるように標準化して、そしてそれが守られていれば、管理を定着していくことです。

4つのステップにおけるお薦めフレームワーク集

4つのステップまで終わって、改善は終了ということがよく言われます。この4つのステップを意識すると改善活動は大きく崩れません。ここでは、各ステップを3つの手順に分けました。そして3つの手順でのコツと現場でそのまま使えるフレームワークを紹介します。

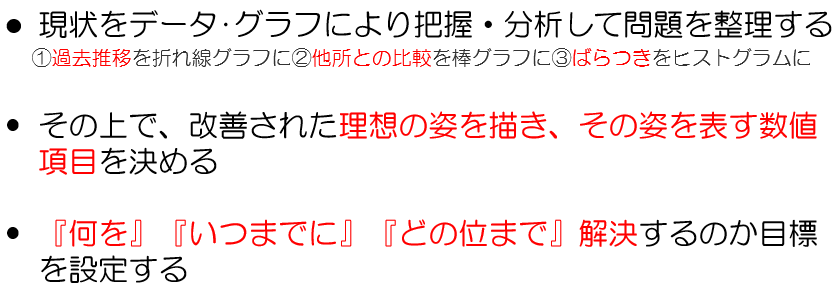

1.現状分析・目標設定のフレームワーク

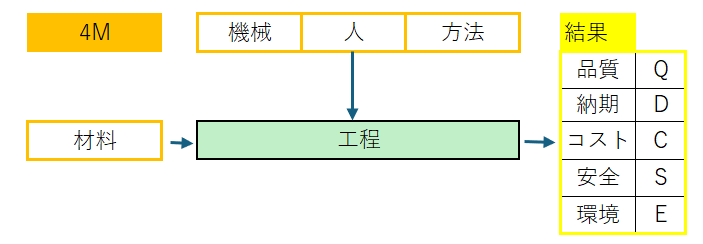

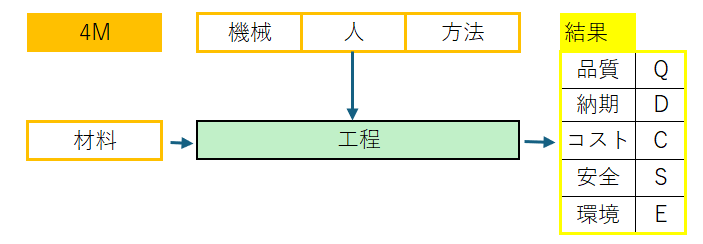

ますは現状について、時系列、他者との比較、変化の度合いバラつきをグラフで示し、問題がどういうものかを分析していきます。この時に、改善対象とした工程についてプロセス図にまとめます。ここで工程に関する4M(材料、機械、人、方法)の現状、工程の結果を整理をします。ざっくりと漏れなく整理することで、以降の取り組みがスムーズに進んでいきます。

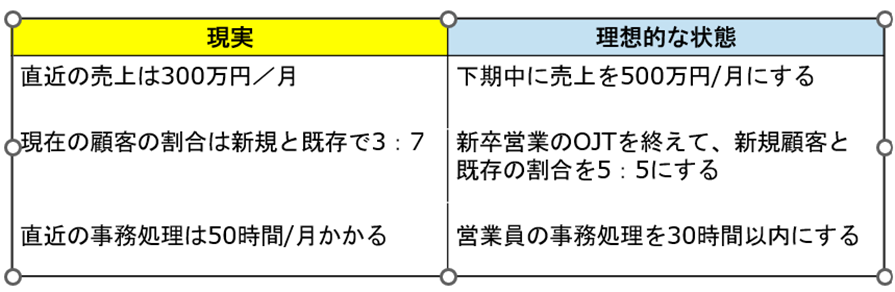

目標設定では、どういう状態を目指すのか、そしてその状態が達成されたときにどういう数値項目になっているのかを決めるということになります。理想の状態ができているというのは、どういう状態なのかを具体的に考えることです。以下のような表を書いてみることから始めてみましょう。そしてできるだけ状態を数値で表現するようにしてみましょう。

2.要因解析のフレームワーク

要因とは結果(数値)に関係すること。この要因というのはそもそも沢山ありますよね。まず要因にどんなものがあるのかを上げていくときには、結果と工程、そして4Mと工程がどのような関係にあるのか、その関係が結果にどう影響しているのかを洗い出していくことになります。目標設定のときにつくったプロセス図はここでも活用できます。工程と4Mの関係が整理されてますので、要因と結果の関係を考えやすくしてくれます。

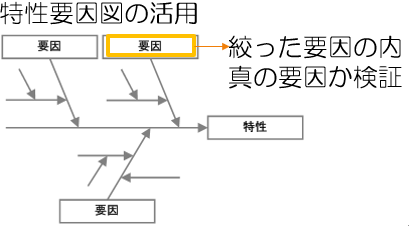

洗い出した要因は、要因の要因となっているものが出てきます。そういった関係を洗い出すには「特性要因図(フィッシュボーン)」が有効です。皆さんもよくご存じの手法だと思います。結果と要因の関係を明確にしていくということですね。

そして、特性要因図で意識したいことは、重要な要因に絞ることです。沢山の要因を上げた後に、これが重要ではないかと決めていきます。あくまでも、仮説になりますので、1から多くて3つに絞って考えていくことが大事になってきます。要因を洗い出し、重要なものに絞る流れは、専門チームや関係するメンバーとやってみる事をお勧めします。重要な要因をこれに絞ると決めるということは関係者の当事者意識を確実に高めていきます。

この要因が重要と結論付けるには、絞ったものをデータで確かめていくことになります。仮説を繰り返して検証して確かめるということです。

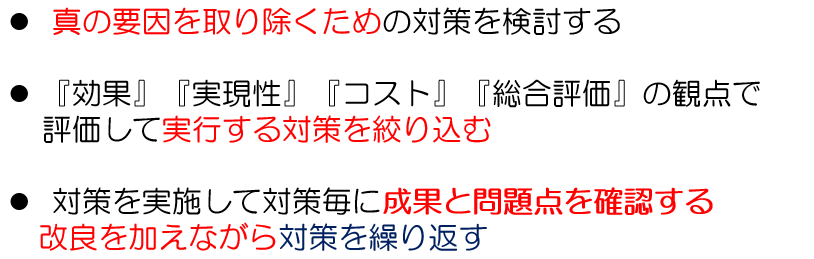

3.対策立案のフレームワーク

重要な要因に対して対策を検討し実施していくことになります。要因解析と同様に、対策の検討の実施も仮説であるということです。対策を実行してみて、その効果を確かめていくということを繰り返していくわけです。対策の案を作った後に、その実施をすべきかを考えることになります。概ね効果、実現性、コストの3点から総合評価することになります。実現性が高く、効果も高い対策を優先して行うと対策を重ねることができ、成果につながっていきます。

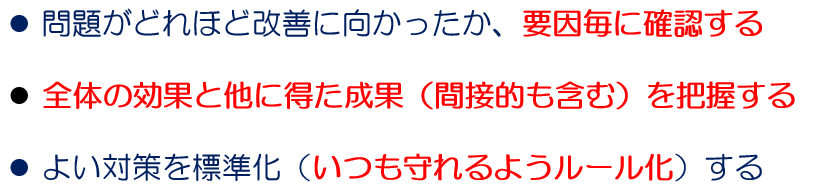

4.標準化のフレームワーク

対策した事を定着させるには、標準化が不可欠です。

手順書、チェックリスト、写真付きマニュアルなどを活用し、誰でも同じやり方ができる状態をつくります。

また、ここまで検証してきた仮説を改めて確かめる事で、対策がさらに大きな効果を生むことが分かってきます。こういった気づきを含めて、標準化していくことになります。

ムダ改善活動の質を劇的に上げる3つのポイント

改善活動に3つの壁があることを前回でお伝えしました(第1章:なぜあなたの職場の「ムダ改善」は続かないのか?リーダーが最初に持つべき3つの視点)。 「ムダに気づく」、「成果につなげる」、「変えたくなる」を意識して4つのステップを回すことで、3つの壁を乗り越えて、その結果として活動の質は大きく変わります。

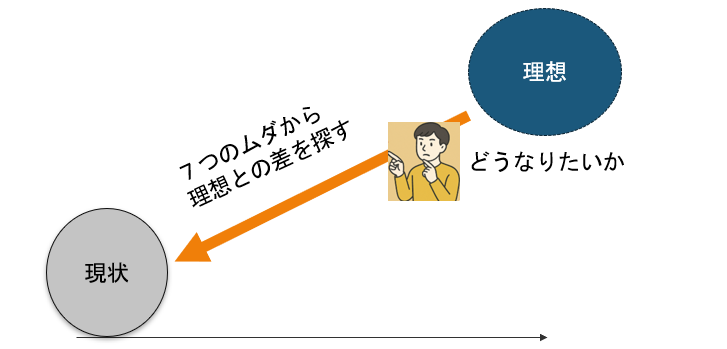

【ムダに気づく】理想(To-Be)から現状(As-is)を眺めて、7つのムダに気づく

ムダに気がつくためのポイントは、理想から眺めて、理想になるために本当に必要なことを考えることです。言葉では簡単にできるように思えます。しかし、現場ではついつい日常が気になってしまうことが多く、現状から発想しがちです。そこで、現状からではなく、理想から眺めてみることで、理想を実現するために解決すべきムダが見えてきます。この時も、「7つのムダ」でみる事が有効になります。理想の状態では、7つのムダの観点で見ると現場はどうなっているのか?ムダの種類や状態がどのように変化するのかを意識することで、「どのようなムダを減らすべきか」が見えてきます。

【成果につなげる】「イシュー」から始め、解くべき課題を絞り込む

改善活動が空回りする原因の多くは、「本質的な課題を捉えていない」ことにあります。対策を打っても、根本原因が残っていれば、同じ問題が再発します。

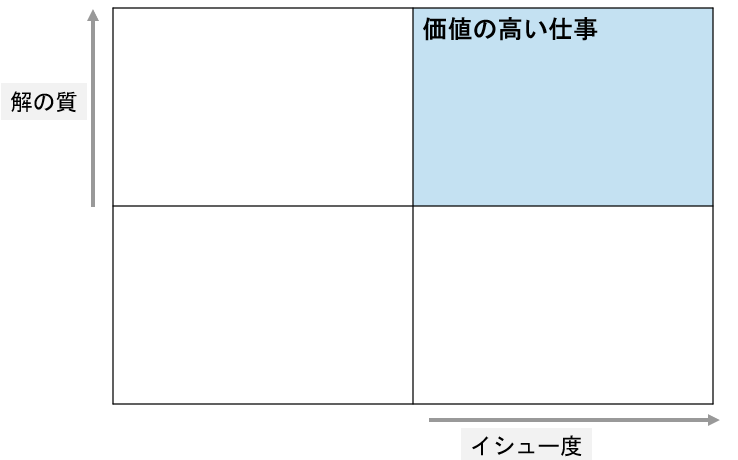

そこで重要なのが「イシュー思考」と呼ばれるものです。(出典:安宅和人.”バリューのある仕事とは何か”.イシューからはじめよ.英知出版,2010,p.22-26.)「イシュー思考」では、価値の高い仕事(生産性の高い仕事)とは、イシュー度(自分の置かれた局面でこの問題に答えを出す必要性の高さ)と解の質(そのイシューに対してどこまで明確に答えを出せているのかの度合い)の両方が高いものとされています。

そして『イシュー思考」では、イシュー度を高めて、その後に解の質を磨くという順番で思考すべきであるとされています。解の質が重要ではないというのではなく、まず、イシュー度(自分の置かれた局面でこの問題に答えを出す必要性の高さ)を見極めるという思考です。このような思考によって、解かなくてもよいことにあまり時間を使わなくなります。「イシュー思考」ではこのような図で整理をしています。

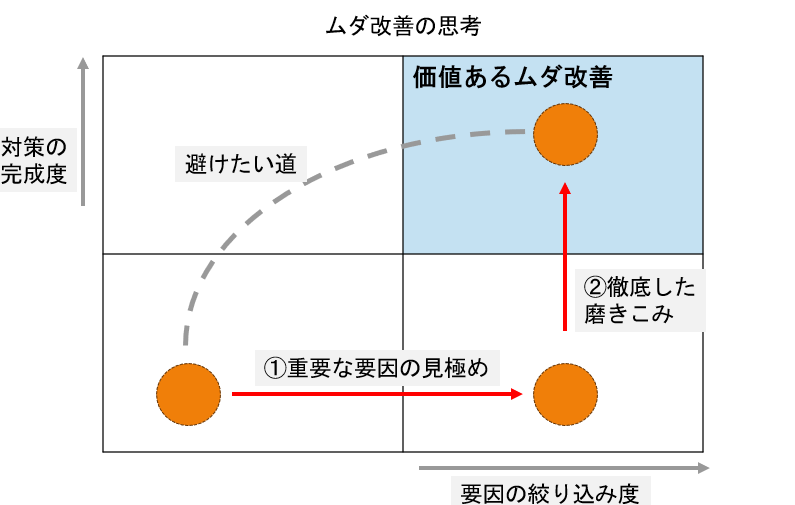

4つのステップでは、ステップ2とステップ3を行ったり来たりする事になります。行ったり来たりしているうちに本当にやるべき事がなにかを見失ってしまうものです。この「イシュー思考」は行ったり来たりをしながらも、成果につなげていける思考であり、ムダ改善にも応用できます。以下の図はムダ改善の思考として「イシュー思考」をアレンジしたものです。普段のムダ改善の参考になれば嬉しいです。

【変えたくなる】楽しく効果的なアイデアを出しあい、認める

改善のアイデア出しは、現場の創造性を引き出す場でもあります。アイデア出しをして、それを対策にしていくということは意外と難しいものです。また、アイデア出しをしていくことが楽しく感じられ、アイデアが認められることで、現場を変えようとする雰囲気が作られていくわけです。

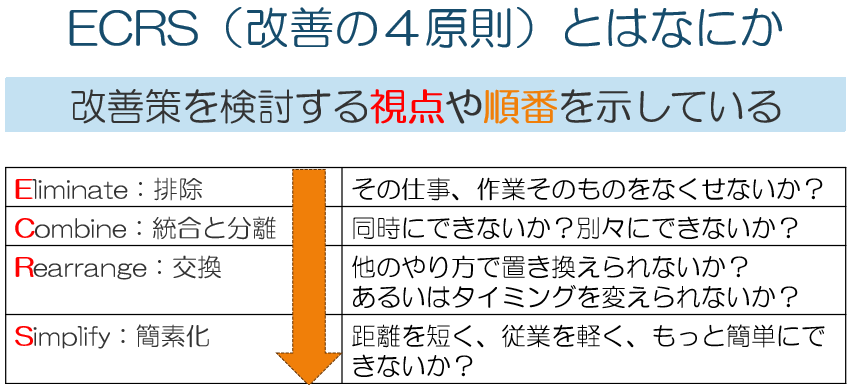

そこで試したいのはECRSの原則を活用したアイデア出しです。ECRSの原則は4つの視点をEから順番に着目して作業を見直すという原則です。4つの視点で考えることで、現場での意見を元にした実行可能で効果的なアイデアが生まれます。

具体的にECRSの原則を活用する手順は、①改善したい作業を書いて、実施している順に並べる。②ECRSの順番で作業をどのように変更できるか個人で考えてみる。③そして個人の考えを集めて、集まった人達が、各作業について、E(排除)できないか個人が考えた結果を出し合う。ここでは正解は求めず、各自が考えたアイデアを共有する訳です。④E(排除)が終わったら、C,R,Sと繰り返す。⑤ECRSと繰り返した後にできた作業と①時点の作業を比較して、良い点悪い点を評価する。

重要なのは、ECRSの順序で進めていくことです。E(排除)できれば一番効果が高いためです。このようにして、ECRSと繰り返して考え、出来上がった作業がこの場で考えた作業の案となる訳です。参加したメンバーが決めたアイデアに仕上がった事になりますし、こうして自分たちの案ができたことは現場を変えていきたいという雰囲気作りにつながっていきます。

アイデア出しは、まず量を出すことが大切です。

「できない理由」ではなく「できる方法」を探すことで、前向きな雰囲気が生まれ、改善が“楽しい活動”になります。

【まとめ】「型」を身につけた個人が、強い組織を作る

改善活動は、思いつきではなく「型」で回すことで継続します。「型」を身につけたリーダーは、現場の改善力を底上げし、組織全体を強くします。そして、「型」を回すには「チーム」が必要です。個人の力だけでは限界があります。

専門チームをつくり、役割を分担し、成果を共有することで、改善は“文化”になります。

改善活動は、現場のムダを減らすだけでなく、働く人の誇りや達成感を育てます。それが、組織の生産性を高め、経営に貢献する力になります。

✅ 明日からできる一歩:

- 改善テーマを1つ決め、現状(As-Is)と理想(To-Be)を書き出す

- 理想(To-Be)から現状(As-is)を眺めて、7つのムダを探してみる

- ECRSの原則を使ってムダ取りのアイデアを出してみる

次回は、「巻き込む力」を生むチームづくりについてお届けします。

改善活動を“やらされ感”から“自分ごと”に変えるために、リーダーができることは何か―一緒に考えていきましょう。