皆さんの職場では、日々様々な問題に直面しているはずです。

例えば、

- なかなか減らない不良品の数…

- 顧客からのクレーム対応に追われる日々…

- どうすればもっと効率的に作業できるのか…

これらの問題を解決し、より良い職場環境を作ることは、私たちにとって共通の目標ですよね。

しかし、問題の原因が複雑に絡み合っていたり、どこから手をつければいいのかわからなかったり…と、なかなか解決の糸口が見つからないことも多いはず。

そこで役に立つのが「パレート図」です!

パレート図は、問題の原因を視覚的に明らかにし、重要な問題点に的を絞って解決を促すためのツールです。

そこで今回は、そのパレート図の基本から、現場で役立つ活用方法まで、わかりやすく解説していきます。

パレート図をマスターすれば、

- 問題の根本原因を突き止め、効果的な対策を立てることができます。

- 改善した効果を明確に把握し、モチベーションを維持できます。

- チーム全体で問題意識を共有し、一体感を高めることができます。

ぜひ、パレート図をしっかり理解・活用して、職場をより良く変えていきましょう!

それでは今回も読み終えるまでのお時間、しばらくお付き合いくださいませ。

現場に隠れている問題点

日々の現場では、生産性の向上や品質の維持、そして安全確保など、現場では常に様々な課題に直面していると想像します。

「またこの問題か…」 「どうすれば解決できるんだろう…」 「何か良い方法はないものか…」

そう悩んでいる方も少なくないのではないでしょうか?

まずは現場に隠れている品質管理上の問題点の例を3つ挙げてみましょう。

問題点1:不良品の発生

製造ラインで製品をチェックしていると、

「あ、また傷が入ってしまっている…」 「あれ?部品が正しく取り付けられていない…」

このような不良品を発見すると、せっかくの作業がムダになり、少し気持ちが沈んでしまうかと思います。

不良品の発生は、材料や時間の無駄に繋がり、コスト増加を招きます。 またお客様にご迷惑をおかけしてしまうだけでなく、企業の信頼を失墜させてしまうリスクもあります。 場合によっては、ラインを停止せざるを得ない状況に陥り、生産計画に大きな影響を及ぼすこともあるので怖いものです。

問題点2:顧客からのクレーム

「この製品はいつもと傾向が違う」 「期待していた仕様を満たしていない」

お客様からのクレーム対応は、精神的な負担も大きいですよね。

クレーム対応に追われるあまり、本来の業務に支障をきたす可能性もあります。 顧客満足度を低下させるだけでなく、企業のブランドイメージを損なうことにも繋がりかねません。

問題点3:業務の非効率性など

「この作業、もっと効率的にできないだろうか?」 「この手順、本当に必要なのだろうか?」 「もっとスムーズなやり方があるはずだ…」

日々の業務の中で、このような疑問を抱いたことがあるかと思います。

非効率な作業は、時間と労力の無駄遣いに繋がり、生産性を低下させてしまいます。 従業員のモチベーション低下や、人材の流失に繋がる可能性も懸念されます。

問題解決の重要性

これらの問題は、放置しておくと、ますます深刻化し、職場環境全体の悪化に繋がります。

従業員の意欲の低下や離職率の増加、ひいては企業の業績悪化にも影響しかねません。

だからこそ、問題を早期に発見し、迅速に解決することが重要です。

問題解決によって得られる効果は、計り知れません。

- 不良品の削減によるコストダウン

- 顧客満足度向上による企業の信頼獲得

- 作業効率向上による従業員の負担軽減

- 生産性向上による業績アップ

など、企業と従業員双方にとって、大きなメリットをもたらします。

なので、やはりぜひ、取り組みたいですよね。

パレート図による問題解決のアプローチ

「問題を解決したいけれど、どこから手をつければいいのかわからない…」

そう感じてします場面もあるかもしれません。

そんな時に役立つのが、パレート図です。

パレート図を活用することで、

- どの問題が最も影響度が高いか、一目で把握できます。

- 問題の原因を可視化し、分析しやすくなります。

- 改善効果を明確に示し、モチベーション向上に繋げられます。

ではそんなパレート図とはどんなものなのか?より詳しく解説していきましょう。

パレート図とは?

パレート図は、決して複雑なものではありません。 むしろ、現場の課題解決に役立つ、非常に シンプルで実用的なツール なのです。

パレート図の基本的な解説 (定義、目的、メリット)

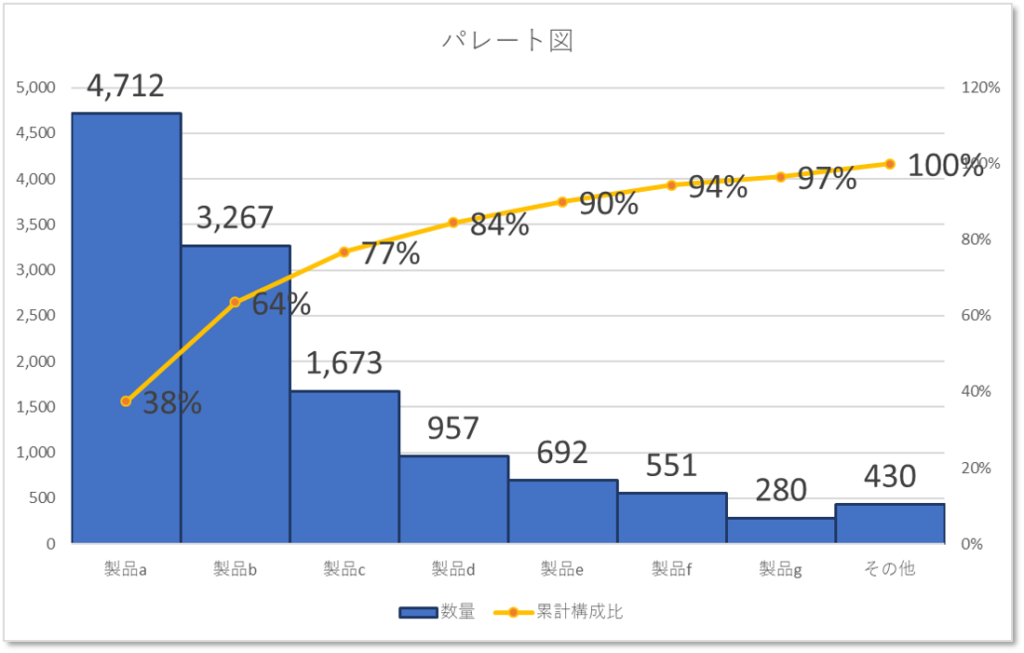

パレート図は、一言で表すと 「棒グラフ」と「折れ線グラフ」を組み合わせた図 です。

棒グラフを用いて、問題の発生件数や金額などの 大きさ を可視化し、折れ線グラフで、その 累積 を表します。

では、パレート図を作成する目的は何でしょうか?

それは、 現場で発生する様々な問題を解決するため です。

多くの問題の中から、 真に重要な問題を見極め、どこに集中して取り組むべきか を判断するために活用します。

パレート図には、次のようなメリットがあります。

- 問題の重要度が 一目でわかる ため、優先順位を付け、迅速な対応が可能になります。

- 問題の原因を 視覚的に把握 することで、より深い分析と効果的な対策立案に繋がります。

- 改善の成果を 客観的に評価 し、関係者間で共有することで、モチベーション向上を促進します。

パレートの法則 (80:20の法則) について

パレート図は、「パレートの法則」に基づいて作成されます。

パレートの法則は、別名 「80:20の法則」「ニッパチの原則」 とも呼ばれ、

- 全体の80%の結果は、全体の20%の原因から生じている

という経験則です。

これは、私たちの身の回りでも、様々な場面で当てはまります。

例えば、

- 売上全体の80%は、上位20%の商品によって生み出されている

- 生産ラインにおける不良品の80%は、上位20%の原因に起因している

- 顧客からのクレームの80%は、上位20%の内容に集中している

など、多くの現実が証明しています。

パレート図を用いることで、この 影響度の高い「上位20%」 を明確に捉えることができます。

言い換えれば、 限られた人材や時間を、最も効果的な箇所に投入する ことができるのです。

いかがでしょうか? パレート図の可能性を感じていただけたでしょうか?

では、そのパレート図はどのようにして書いていくのでしょうか?具体的な作成方法について解説を進めていきましょう。

パレート図の作成方法

では、実際にパレート図をつくるための手順を解説しましょう。 手順に沿って進めていけば、誰でも簡単に作成できます。

手順1:分析の目的を明確にする

まずは、 何のためにパレート図を作るのか をはっきりさせましょう。

「不良品を減らしたい」 「クレームを減らしたい」 「作業効率を上げたい」

など、目的を明確にすることで、 必要なデータや分析方法が見えてきます。

手順2:データ収集 (チェックシートの活用)

次に、分析に必要なデータを収集します。

この時、 チェックシート を使うと便利です。

チェックシートは、あらかじめ項目を決め、チェックを入れるだけで簡単にデータを集計できる表のことです。

例えば、「不良品の種類」を分析したい場合は、

- 傷

- 汚れ

- 破損

- 欠品

- その他

といった項目を設けたチェックシートを作成し、不良品が発生するたびに、該当する項目にチェックを入れていきます。

手順3:データの集計と並べ替え

集めたデータを、 発生件数や金額など で集計します。

そして、 大きい順 に並べ替えます。

例えば、「不良品の種類」を分析する場合、

| 不良の種類 | 発生件数 |

|---|---|

| 傷 | 50 |

| 汚れ | 20 |

| 破損 | 10 |

| 欠品 | 5 |

| その他 | 5 |

のように集計し、発生件数の多い「傷」から順に並べ替えます。

手順4:棒グラフと累積折れ線グラフの作成

集計したデータを元に、 棒グラフ を作成します。

棒グラフは、 項目 を横軸に、 発生件数や金額 を縦軸に取ります。

次に、 累積折れ線グラフ を作成します。

累積折れ線グラフは、 項目 を横軸に、 累積発生件数や累積金額 を縦軸に取ります。

手順5:グラフの完成 (タイトル、軸ラベル、凡例など)

最後に、 タイトル 、 軸ラベル 、 凡例 などを記入して、グラフを完成させます。

- タイトル: パレート図の内容がわかるように、具体的に記述します。 (例:○○工場における不良品発生状況)

- 軸ラベル: 横軸には「項目」、縦軸には「発生件数」や「金額」などを記入します。

- 凡例: 棒グラフと累積折れ線グラフを区別するために、凡例を記入します。

これで、パレート図の完成です!

一見複雑そうに見えますが、実際にやってみると、意外と簡単ですので挑戦してみてください。一度書いたら、次はもっと簡単に書けるようになります。

では、そんなパレート図をどのように見ればよいのでしょうか?

パレート図の見方

さあ、いよいよ完成したパレート図から、問題解決のヒントを読み取っていきましょう!

パレート図は、棒グラフと折れ線グラフを組み合わせたものですが、それぞれから読み取れる情報が違います。

棒グラフと累積折れ線グラフから読み取れる情報

棒グラフ は、各項目の 発生件数や金額などの大きさ を表しています。

棒が高いほど、その項目の発生件数が多い、あるいは金額が大きいということになります。

つまり、 棒グラフを見れば、どの問題がどれくらい発生しているのか、その割合が一目でわかります。

累積折れ線グラフ は、各項目の 累積値 を表しています。

例えば、左から3番目の項目までの累積値が80%だったとします。

これは、 上位3つの項目だけで、全体の80%を占めている ということを意味します。

つまり、 累積折れ線グラフを見れば、どの項目に重点的に取り組めば、効率的に問題解決できるのかがわかります。

問題点の重要度と影響度の把握

パレート図を見ることで、 問題の重要度と影響度 を把握することができます。

重要度 とは、 問題がどれくらい頻繁に発生しているか 、あるいは どれくらい大きな損失をもたらしているか を示すものです。

影響度 とは、 その問題が全体にどれくらい影響を与えているか を示すものです。

パレート図では、 棒グラフが高いほど重要度が高く 、 累積折れ線グラフの傾きが急なほど影響度が高い と言えます。

改善効果の測定

パレート図は、 改善効果の測定 にも役立ちます。

改善活動を行う前と後 でパレート図を作成し、比較することで、 どの項目がどれだけ改善されたのか を視覚的に確認することができます。

例えば、改善前は「傷」の発生件数が最も多かったが、改善後は「汚れ」の発生件数が最も多くなった、といった変化を捉えることができます。

このように、パレート図は、 問題の発見から改善効果の測定まで 、幅広く活用できるツールです。

では次に、パレート図を具体的にどのように活用すれば良いのか、様々な事例を交えながら解説していきましょう。

パレート図の活用方法

パレート図は、ただ作るだけでなく、それを どのように活用するか が重要です。

ここでは、パレート図を最大限に活かすための、具体的な活用方法をご紹介します。

真の問題点の発見

パレート図は、 本当に重要な問題 を見つけるために役立ちます。

例えば、製造現場で不良品が多いとします。

パレート図を作成し、不良品の種類とその発生件数を分析することで、 どの種類の不良品が最も多く発生しているのか を把握できます。

もし、「傷」の発生件数が最も多いとわかったら、 「傷」の発生原因をさらに詳しく分析 する必要があります。

同様に、営業部門で顧客離脱が多い場合も、パレート図を使って 顧客離脱の理由 を分析することができます。

例えば、「価格が高い」ことが顧客離脱の最大の理由だとわかったら、 価格の見直し や 競合との差別化 などの対策を検討する必要があるでしょう。

問題の絞り込みと優先順位付け

パレート図を使うことで、 限られた人材や時間を有効に活用 することができます。

パレートの法則 (80:20の法則) を思い出してください。

全体の80%の結果は、全体の20%の原因から生じている のです。

つまり、 上位20%の問題に集中して取り組む ことで、効率的に問題解決を進めることができます。

パレート図で問題の重要度と影響度を把握し、 優先順位 を付けて対策を立てるようにしましょう。

改善効果の可視化

改善活動の効果を 目に見える形 で示すことは、モチベーションの維持に繋がります。

パレート図は、改善前と改善後の状況を比較することで、 改善効果を可視化 することができます。

改善前後のパレート図を比較することで、 どの項目がどれだけ改善されたのか を明確に示すことができます。

また、 効果的な改善策 を選択するためにも、パレート図は役立ちます。

複数の改善策を実施した場合、それぞれのパレート図を作成し、比較することで、 どの改善策が最も効果的だったのか を判断することができます。

次の対策の方向性の決定

パレート図は、 次の対策の方向性を決める ためにも役立ちます。

パレート図から、 どの問題に重点的に取り組むべきか 、 どのような対策を講じるべきか といった示唆を得ることができます。

例えば、改善後のパレート図で、新たに重要度が高くなった問題があれば、 その問題に対する新たな対策 を検討する必要があるでしょう。

パレート図で得られた情報を元に、 具体的なアクションプラン を策定し、実行していくことが重要です。

報告や記録への活用

パレート図は、 報告や記録 にも活用することができます。

会議やプレゼンテーションでパレート図を用いることで、 問題の状況や改善効果 をわかりやすく説明することができます。

また、報告書や議事録などにパレート図を添付することで、 客観的なデータ に基づいた説得力のある資料を作成することができます。

このように、パレート図は、 問題解決のあらゆる場面 で活用できる、非常に強力なツールです。

ぜひ、皆さんの現場でも、パレート図を活用して、問題解決に取り組んでみてください!

まとめ:問題解決に役立つパレート図の使い方

ここまで、パレート図の基本や活用方法について解説してきましたが、いかがでしたでしょうか?

「パレート図って難しそう…」と感じていた方も、 「これなら自分にもできそう!」 と思っていただけたのではないかと思います。

パレート図は、特別な知識やスキルがなくても、誰でも簡単に作成し、活用することができます。

必要なのは、 「問題を解決したい!」という思い だけです。

パレート図を使えば、

- 複雑に絡み合った問題を、スッキリと整理することができます。

- 本当に重要な問題に集中し、無駄な effort を減らすことができます。

- 改善効果を可視化することで、モチベーションを維持することができます。

- チーム全体で問題意識を共有し、一体感を高めることができます。

まさに、 現場の問題解決ツール と言えるでしょう。

「でも、うちの現場には、パレート図なんて必要ないんじゃないか…」

そう思っている方もいるかもしれません。

しかし、どんな職場にも、大小様々な問題は存在します。

そして、その問題を解決するために、パレート図は必ず役に立ちます。

- 不良品の削減

- クレームの減少

- 作業効率の向上

- コストの削減

- 納期の短縮

- 顧客満足度の向上

- 従業員満足度の向上

- 安全性の向上

- 品質の向上

…etc.

パレート図は、これらの課題解決に貢献することができます。

ぜひ、今日からパレート図を活用して、 あなたの職場を、より良い場所に変えていきましょう!

さあ、まずは 小さな一歩 から。

目の前にある問題を、パレート図を使って分析してみませんか?

きっと、新しい発見や、解決の糸口が見つかるはずです。

パレート図は、あなたの問題解決活動を強力にサポートしてくれる、心強い味方です。

自信を持って、パレート図を使いこなしてくださいませ。