IoTで製造業の生産性を向上させよう!

と、あらゆる経済面を含むメディアで

発信されるようになってきた昨今

皆さまは実際、IoTについてどれくらい

把握されていますでしょうか?

製造業でのIoT改善事例などの情報も

徐々に増えていく一方で

その内容を確認してもいまいち

具体的に自職場で改善につながるか

イメージできないヒトもたくさん

いらっしゃるかと存じます

そこで今回は、このIoTって結局

どんな活用ができるのか?

これまでとは違った視点から

説明してみようと思います

IoTの改善事例がよくわからない件

製造業でIoT導入事例を増やそうと

行政や支援期間がIoT導入補助金の

制度をたくさん増やしています

彼らはIoT導入事例を多く生み出して

使い方を発信していくことが必要だと

そう考えているわけですが

そのレポートを見てもよくわからない

のが実状ですよね

なぜなら。。。

IoTはあくまで手段です

そのため会社それぞれの課題解決に

つながる改善活動であるはずです

ですから、その改善がどんな課題に

どんなIoTが使われてどんな成果に

つながったのかの説明がないと

いくら成果が出ました!と言われても

ピンと来ませんよね!

そのためまずは中小製造業が抱える

主な問題点を挙げてその改善方向を

整理していきましょう

中小製造業が抱える主な問題点

中小製造業は大企業より多種多様です

同じ金属切削加工業であっても

ゴム樹脂成形業であっても

取り扱う製品や取引先の要望によって

千差万別の問題を抱えています

それでも大きく捉えるなら以下の

3つの問題はないでしょうか?

問題2:技術の伝承が進まない

問題3:問題解決の方法がわからない

これだけでもこの記事を読んでいる

あなたなら理解できるとは思いますが

もう少し解説を加えましょう

問題1:どこにムダがあるか知らない

製造業は他社にはできない製品以外は

低価格化が進んでいます

そのためムダを最小限に押さえて

利益を確保しなければなりません

しかし実際には。。。

原価を把握できていない中小製造業が

どれだけ多いのか計り知れません

つまり。。。

どこに問題があるか

どこにムダがあるか

しっかり把握できてないのです

そのためどこを対策すべきなのか?

目をつぶってもぐらたたきを

しているに等しい状態になります

これは本当に大きな問題なのですが

問題だという認識さえないのが致命的

残念ですが淘汰されるしか

道は残っていないと言えます

問題2:技術の伝承が進まない

社会構造が少子高齢を加速させていき

その技術の伝承がうまく進まないのも

大きな問題のひとつ

これまでの日本のものづくりは

経験と勘により研ぎ澄まされた職人技

つまり年輩作業者固有の技術が

組み合わさったものでした

設備からの異音の微妙な変化を感じて

部品交換なのか、潤滑油なのか

まるで将棋士が膨大な手数の中から

瞬時に最適解を導き出すに等しい作業

これを伝承するのは非常に困難です

また、今後加速する外国人労働者へも

これまでの日本人への伝承と比較して

当たり前の慣習が通用しない難しさも

露呈していくことでしょう

これも難しい問題です

問題3:問題解決の方法がわからない

ムダがわかるようになって

技術がうまく伝承されても

問題解決の方法が分からなければ

現場の効率化が進むはずもありません

大企業はこの部分は素晴らしく

人材育成に一定のお金(時間)を

かけていく仕組みがあります

中小製造業ではこの部分が

圧倒的に足りないことが問題だと

そう捉えることができそうですね

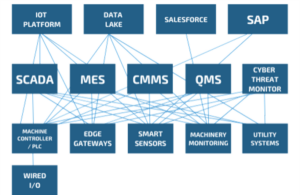

IoTが製造業で改善できる3つの方向性

これら主に大きな問題を抱えている

中小製造業がIoTでの解決方向として

以下の3つを挙げることができます

方向性2:データ分析と対処の助言

方向性3:設備の機能進化

この3つの方向性がどういうものか

さらに説明していきましょう

方向性1:仕組みのデジタル化

これはIoTでは最もオーソドックスな

方向性です

これまでは工程シートや管理表など

生産管理に必要とされている情報を

紙媒体上に記録していました

この記録を元に様々な品質安定化の

仕組みづくりを進めてきたわけです

今でもこの方法が根強く残っています

しかし近年、センサー類は数百円

小型コンピューターも数千円

タブレットも数万円で購入可能に

なってきました

そのためこの管理の一部を安価で

デジタル化することができるように

環境が変わったのです

そうなんです!

仕組みのデジタル化を進める方向性が

実現できるのです

このデジタル化が次の改善の方向性を

生み出していきます

方向性2:データ分析と対処の助言

これまでの紙媒体上の管理主体が

デジタルで取り扱えるようになれば

次はデータが分析可能となります

ヒトの目で検査していたものも

画像というデジタル化することで

データ分析での検査が可能となり

それによって物流の流れの分岐も

自動的に制御できるようになります

さらにはそのデータが膨大になれば

その不適合状況の原因を探り当て

対処法を助言できるようにもなります

もちろん、この部分はAI:人工知能が

絡むとさらに利便性は加速しそうな

分野であり、大きく期待できます

方向性3:設備の機能進化

これまでの設備は現場内でしか

その状況は把握できない状況でした

それを各種のセンサーで情報を獲得し

蓄積しながらあらゆる部署で共有する

ことができるようになります

つまり設備の加工情報を工場、会社、

顧客、仕入先などで共有することで

社会的なトータルコストの削減も

物理的に可能となるのです

これってスゴい改革ですよね!

具体的には、故障や不良が発生する

予兆を検知して知らせたり

加工情報からサプライチェーンの

仕組みを見直したりすることができ

可能性はどんどん広がります

3つの方向性が製造業の問題を解決する

仕組みのデジタル化が進むだけで

まずはムダがどこで発生しているか

わかる情報を手にすることができます

さらにデータ分析と対処の助言が

得られるならば、技術の伝承も

やりやすくなってきます

さらには設備の機能進化によって

どんどんと可能性が広がります

でも、これらの課題をIoTが

自動的に解決してくれるわけでは

ありません

我々が課題を解決しようと立ち上がり

その解決手段としてIoTを活用する

IoTの活用手段を考えるのは

我々現場の人間なのです!

そのため、問題の3つめ

『問題解決方法がわからない』だけは

自力で対策するしかありません

いや、その取り組みそのものが

問題1、問題2を解決していくものと

ご理解いただければと思います

IoTが製造業で改善できること~活用できる3つの方向性~まとめ

さて、いかがだったでしょうか?

IoTを活用できる3つの方向性を

いつもとは違った路線で

再説明をしてみました

最後に残った問題の3つ目

『問題解決の方法がわからない』を

どうやって自力で解決でするのか?

それがこのサイトで推している

IE手法の学習と実践であると

推しておきたいと思います

このIE手法の活用が

もっとも現場の実改善と結びつくため

実力養成と現場改善が同時に進みます

ぜひとも勉強して必ず試してください

そしてIoTの応用力を徐々に

身につけていっていただければと

そう願っております

それでは今日はここまで

今後とも宜しくお付き合いください☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために