これまではIE手法を用いた改善手法や

製造業や小売・サービス業、間接業務の

改善事例について説明してまいりました

今回は、IE手法と近年話題のIoT

(=Internet of Things)を活用した

製造現場改善についての事例や

具体的にどのように進めれば良いのかを

説明してまいります

しばらくお時間頂戴くださいませ♪

IoTとは何か?IE手法における課題とIoT

なぜ今IoTが話題になっているのか?

IoTとは Internet of Things の頭文字を

とったもので

よく「モノのインターネット」と

言われたりします

でもインターネットが一般的になってから

ずいぶん経ちますよね?

Windows95の時からすると20年以上は

経っています

以前は

インターネットに接続するためには

高価な機器が必要であったり

また

測定機器に用いられるセンサー類も

高価なものでした

さらに、データを大量に集めたり

集めたデータを分析したりする

サーバーなどのハードウェアや

データベース管理システムなどの

ソフトウェアもとても高額でした

しかしながら、

スマートフォンをはじめとした

インターネットにつながることを

前提とした機器の普及により

それらを構成する半導体やセンサー類の

コストが下がりました

また、

半導体のコストが下がったことにより

サーバーなどで使用される

高性能な半導体の価格も

下がりました

さらには仮想化と呼ばれる

サーバーを効率的に運用する手法が

一般的なものとなり

結果的にデータを大量に集めたり

集めたデータを分析するのも

低額でできるようになりました

ゆえに

従来であれば費用対効果を考えると

できなかったことが

安価に実現できるようになったのです!

IoTがIE手法にもたらすメリットとは?

そのようなIoTは実はIE手法にとって

とても相性がいいのです

そもそもIE手法における困りごとって

何でしょうか?

IE手法による改善は通常

以下のようなステップで行われます

- 現状分析・目標設定

- 改善案検討

- 改善実行

- 効果確認・標準化

このサイクルを5日で行うとすると

私の経験では

ステップ1で2日

ステップ2、3で2日

ステップ4で1日

かかるイメージです

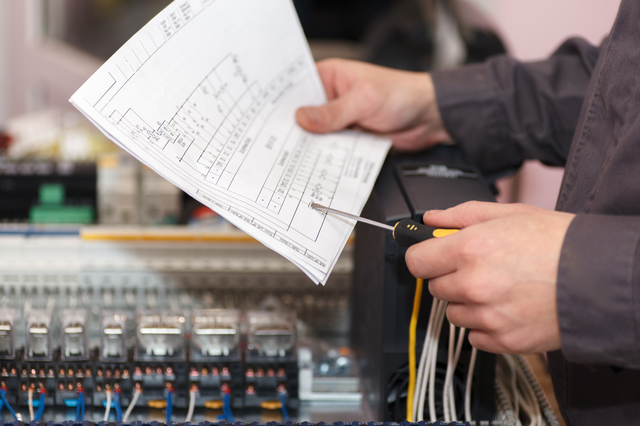

特にステップ1とステップ4は

現場で作業を観察して

ストップウォッチを片手に

時間研究しているようなイメージです

そうやって計測した作業時間を

現場ではノートなどに記入していますので

事務所に戻ってExcelなどで

転記・集計・分析を行います

でも、改善活動で最も価値のあるは

ステップ3の改善実行ですよね?

そのためには

ステップ2の改善案検討での

現場データを用いた「仮説と検証」が

重要であったりします

その重要な「仮説と検証」に必要な

現場データの取得に

活動期間の半分くらいをとられている

というのが実情なのです

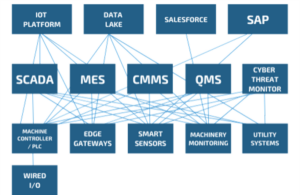

そこで先ほどのIoTの出番なのです!

IoTを活用して、作業の開始・終了や

何の作業をしているのか

(作業をしていないのか)

といった状態データを、手間隙かけずに

収集することができます

そして、重要な「仮説と検証」や改善実行に

時間をかけることができ、同じ期間では

数多くの改善サイクルを

回すことができるのです!

IoTは何ができるのか?IoTを活用した改善事例

それでは

そのようなIE手法における困りごとを

IoTによって解決した事例について

紹介いたします

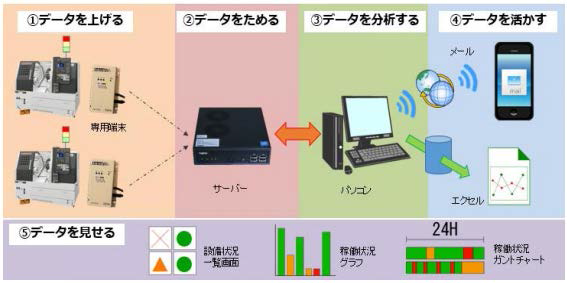

設備稼働時間をIoTで効率的に収集

経済産業省のホームページに掲載されている

IoT活用事例を紹介します

経済産業省:スマートものづくり

金属加工を得意とする企業で

設備稼働の日報、休日の設備稼働の状況

設備の異常などを従来人間の手で

管理していました

製品の作成時間については

実態把握ができていないというのが

問題でした

そこで、設備3色灯にセンサを取付け

専用端末からwi-fiにてデータを送信し

稼働状況を把握しました

「稼働監視システムis-Look:飯山精器(株)」

このしくみにより

工場全体の設備余力を可視化でき

より効率的な仕事の分配、生産管理の改善に

つなげることができたとのこと

設備稼働率が6%以上向上したようです

IE手法の稼働分析をIoTで効率化した事例ですが

設備は夜間・休日も稼働していたようですし

もし人手でやるとしたら大変ですよね!

人の位置・動線をIoTで効率的に収集

こちらの事例は

スーパーマーケットでレイアウト変更により

バックヤード業務を改善した事例です

以前、小売・サービス業におけるIE手法改善事例

として紹介させていただきました

[getpost id=”1227″]

実はこの事例でもIoTは活用されていたのです!

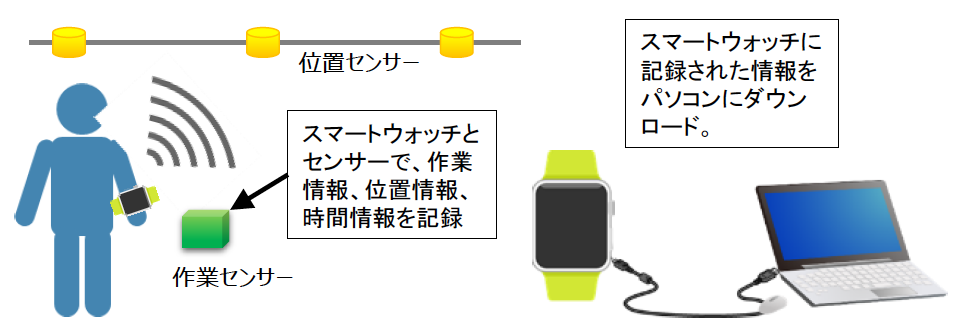

実際に使用されたのはスマートロガーというツールで

スマートウォッチとセンサーで

作業情報、位置情報、時間情報を

記録することができるツールです

このツールで作業時間の測定や分析にかかる

負担を軽減することができ

広範囲・長期間で作業分析を行うことが

可能になりました

よって作業のムダの発見や改善の効果検証を

より精緻に行うことができたとのこと

『どこにいる時間が多いのか』

『どこからどこへの移動が多いのか』

などが効率的に把握することができ

有効な改善施策につなげた事例です♪

IE手法の稼働分析や工程分析を

IoTで効率化した事例ですが

こちらも、もし人手でやるとしたら

従業員1人1人に張り付いて

分析することになりますから

大変なのは想像できますよね!

それでは今日はここまで

今後とも宜しくお付き合いくださいませ☆

長文・乱文を最後まで読んでくださり

いつもありがとうございます♪

すべては御社の発展のために

すべてはあなたの笑顔のために