第4回では「共感」と「対話」によって、メンバーの内側にある「暗黙知」を引き出す重要性についてお伝えしました。リーダーが「うなずき」を持って受け入れることで、現場には新しい知恵が生まれ始めます。

しかし、知恵が生まれただけでは、まだ半分です。その知恵が特定の個人の中に留まったままであれば、その人が不在の時に現場は元に戻ってしまいます。また、DXとして導入したITツールも、使い方が属人化してしまえば、真の成果を出し続けることはできません。

最終回となる第5回は、生まれた知恵を「仕組み」に変え、チーム全体の財産として定着させる事について深掘りしていきます。

「その改善、他の現場でも再現できますか?」

朝礼の小さな工夫が、工場の景色を変える

ある日の朝礼。プレス工程のリーダーが、「金型温度を5度下げる」という気づきを共有しました。

「実は昨日、E君の提案で試してみたら、バリの発生が劇的に減ったんだ。データも取ってある。他のラインでも、外気温が下がった時は試してみる価値があると思う」

数日後、これを聞いた別のラインのリーダーが、自分の持ち場でも試してみました。すると、そこでも同様の成果が出ただけでなく、さらに「このタイミングで冷却水を微調整するともっと良くなる」という新しい発見が加わりました。

一人の「気づき」が、仕組みを通じて伝播し、さらに磨かれていく。現場に新しい知が定着していく瞬間です。

SDCAサイクルが回ることで再現性が高まる。S(標準)は最高到達点を共有するバトン

このように新しい知が生み出されて定着する上で重要になるのが、SDCAサイクルの「S(Standardize:標準化)」。SDCAサイクルとは、

S:Standardize(標準化)

D:Do(実行)

C:Check(確認)

A:Act(改善)

改善したら標準に戻す。標準を守り、再現性を高める。これは現場にとって非常に重要な仕組みです。

改善(Act)された内容は、即座に新しい標準(Standard)として書き換えられなければなりません。 「標準化」とは、現場を縛るためのルールではありません。「今、自分たちが持っている最高到達点を、全員で共有するためのバトン」なのです。標準があるからこそ、次なる改善のスタートラインに立つことができます。

知の創出を仕組み化し、再現性を高めることは、ベテランの技術を次世代へ確実に継承し、さらに高いレベルへと磨き上げるための「土台」を作る作業なのです。

「仕組み化」が創造性を殺していないか?SDCAサイクルの罠とは

標準はある。改善活動もある。会議もある。それでも、なぜか成果が続かない。改善が定着しない。標準が古くなる。

多くの現場でSDCAサイクルは“回っているようで回っていない”と感じてる方も多いのではないでしょうか?ここではSDCAサイクルが回らない罠に対してどのようにしていくべきかを考えていきます。

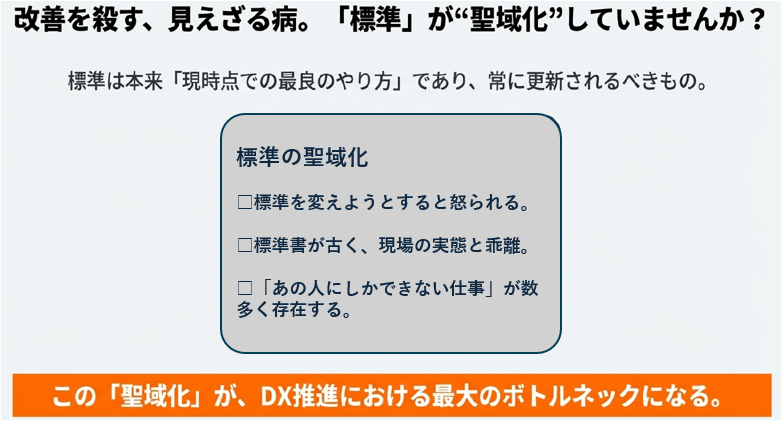

SDCAサイクルが回らない罠。 標準が“聖域化”される病。

仕組みの問題だけでもなく、スキルの問題だけでもない。もっと深いところに、組織文化としての“病”が潜んでいる。

標準は本来「現時点での最良のやり方」であり、改善によって常に更新されるべきものだ。

しかし多くの現場では、標準が“変えてはいけないもの”として扱われる。

- 標準を変えると怒られる

- 標準書が古くても誰も気にしない

- 現場の実態と標準が乖離していく

- 標準が“守るためのもの”になっている

こうなると、標準が変わらない組織となってしまい、標準は“知の器”ではなく“固定化の象徴”になる。

どれも一見すると些細な現象ですが、積み重なると、組織の改善力を奪い、標準を腐らせ、現場の自発性を奪っていきます。

属人化が進み、DXを取り組む上での弊害となる可能性もある

標準が“変えてはいけないもの”として扱われるようになると、どうしても標準化できない事が数多く残されていき、「あの人にしかできない仕事」が溢れてしまう事になります。かってはそのような状況を許容できたかもしれませんが、DXに取り組む必要がでている今においては、この属人化がそのまま溢れていくことは、DXを取り組む際のボトルネックになります。ITを導入しても、その使いこなしが「個人のスキル」に依存してしまえば、組織としてのデータ活用は進みません。個人の頭の中にある「知恵(暗黙知)」を、マニュアル、手順書、あるいはシステム上のアルゴリズムといった「見える形(形式知)」へと変換し続ける必要があります。

SDCAサイクルだけでは“知の流れ”を生み出せない

極論をすれば、SDCAサイクルは「型」をつくる仕組みであって、 その「型」の源泉となる“知”を掘り起こす事に対して考慮された仕組みではないということです。

こうした現象は現場のよくある光景ではないでしょうか?

「標準書はあるけど、誰も見ていない」

「標準と実態がズレている」

「改善が標準に反映されない」

標準化の素材となる“暗黙知”が引き出されなければ、標準は薄っぺらくなり、形骸化し、守られなくなる。

つまり、SDCAサイクルだけでは“知の流れ”を生み出せないことが原因です。

SECIモデルの「場」による標準化プロセス

「あの人にしかできない仕事」があふれる理由は、多くの場合、知識が流れず、溜まって腐ってしまうことにあります。SDCAサイクルが陥りやすい罠にかからずに、知識が循環するための仕掛けはないのか?

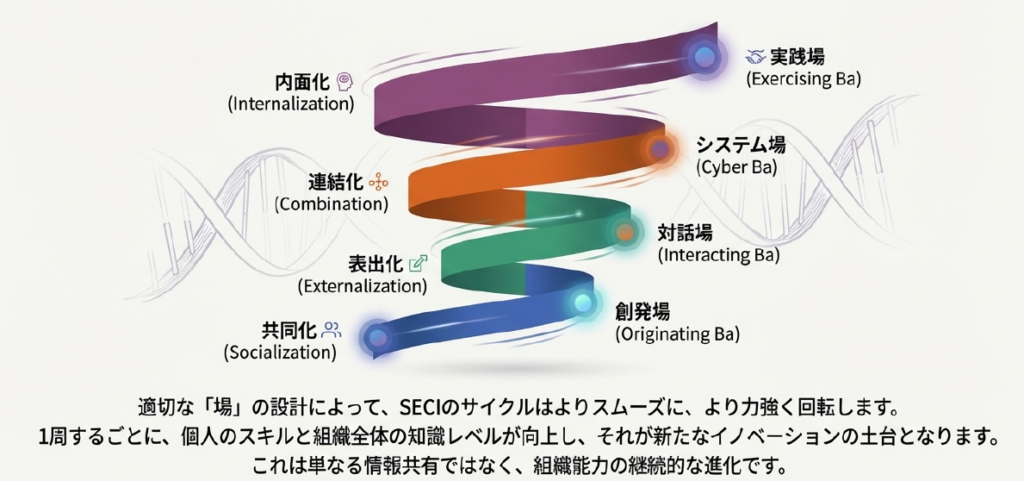

野中郁次郎氏のSECIモデルでは、S→E→C→Iと4つのステップで知識創造を進めていく訳ですが、ステップを進めていくには、4つの場を設定して、関係者を後押しをする必要があるとされています。SECIモデルの場に相当するものを製造現場の風景に合わせて、「どう設計するか」「どんなツールが効くか」まで具体的に解説します。

属人化した知を組織としての知へ変換する SECIモデルの「場」とは

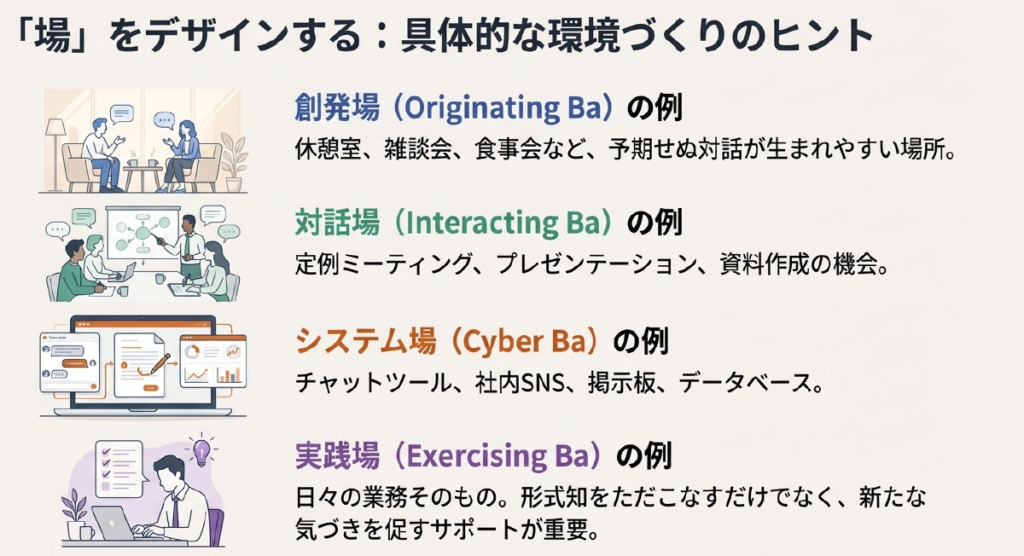

SECIモデルには、知識創造を加速させるための「場(Ba)」という概念があります。現場の知恵を形にするためには、単に「書け」と命じるのではなく、知が生まれるための舞台を整える必要があります。製造現場改善で行われるミーティングに近いものですね。SECIモデルでは、隠れているものを表に見えるようにしたり、個と個、個から集団へ伝えていくことを意図した場の設定が知識創造の後押しをしていくとされています。具体的には次の4つの場が推奨されています。

- 創発の場(共同化):作業の合間の雑談や、ペア作業。五感を通じて「コツ」を共有する場。

- 対話の場(表出化):朝礼や小集団活動。「なぜ上手くいったのか?」を言葉にし、図解や数値に置き換える場。

- システム化の場(連結化):マニュアル更新やITへの入力。個人の知恵を組織の「標準(S)」に組み込む場。

- 実践の場(内面化):新しい標準を実際に試す場。体得することで、次の改善への「違和感」を生む場。

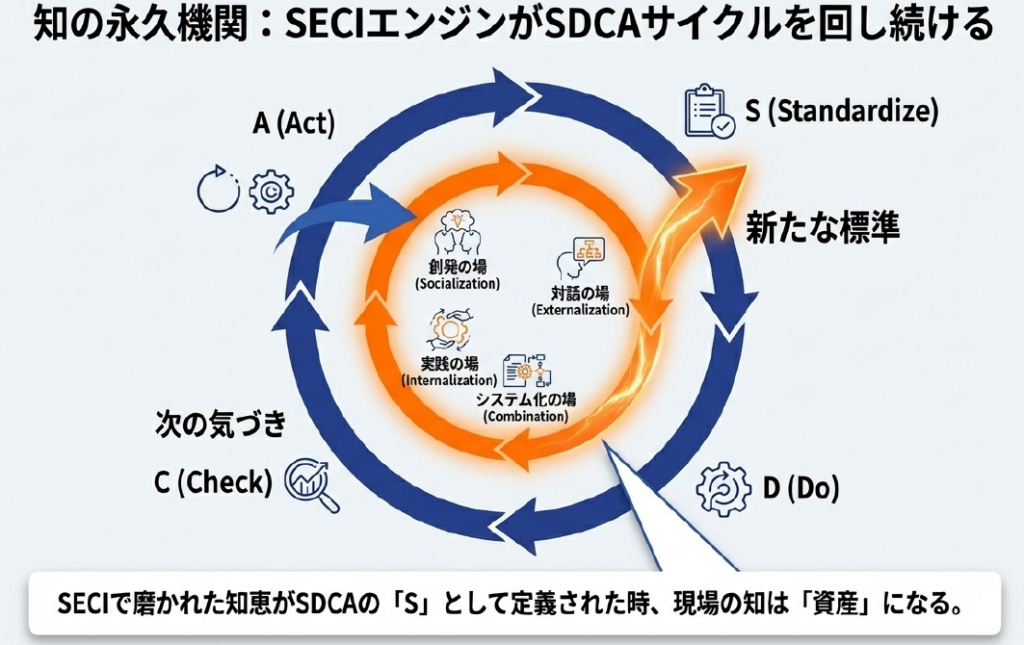

SECIモデルはSDCAサイクルの弱点を補完する

前述したように、SDCAサイクルだけでは“知の流れ”を生み出せない可能性が高くなります。そこでSECIモデルの概念の良いところを取り入れる事で、SDCAサイクルの罠を防げると思いませんか?

つまり、SECIモデルが「知を生み出すエンジン」なら、SDCAは「知を定着させ、守る器」と考えてみてはどうでしょうか?

SECIモデルとSDCAサイクルを併用した場面を想像してみてください。この2つの仕組みは「Standardize(標準化)」された瞬間や局面で交差します。SECIモデルでは知恵を磨いていき組織の知恵としていくと考えられています。そしてその知恵を標準として定義するのがSDCAサイクルの概念です。SDCAサイクルの「S」として定義されたとき、初めて現場の知は「資産」になります。

SDCAサイクルを回す「場」作りとは

SECIモデルが「知を生み出すエンジン」なら、SDCAサイクルは「知を定着させ、守る器」である。SDCAサイクルのデメリットをSECIモデルで補完できるのではないでしょうか? そして補完していくためにどのように製造現場で場作りをしていけばよいのかを考えてみる。リーダーの役割は、そのように場作りを考えること。そして、場が停滞していないかを見守り、必要に応じて「対話の場」を設けるといった「触媒」になることです。

SDCAサイクルを回し続けるコツは、「標準を完璧にしすぎないこと」

「一度決めたら絶対」という空気は、現場の口を閉ざさせます。リーダーは「この標準は現時点でのベストだが、明日にはもっと良い方法があるかもしれない」と言い続けましょう。

週に一度、5分で良いので「今の標準でやりにくいことはないか?」を問いかける。この小さな「問い」の習慣が、SDCAサイクルという器の中に、SECIモデルという知の生命力を吹き込み続けます。

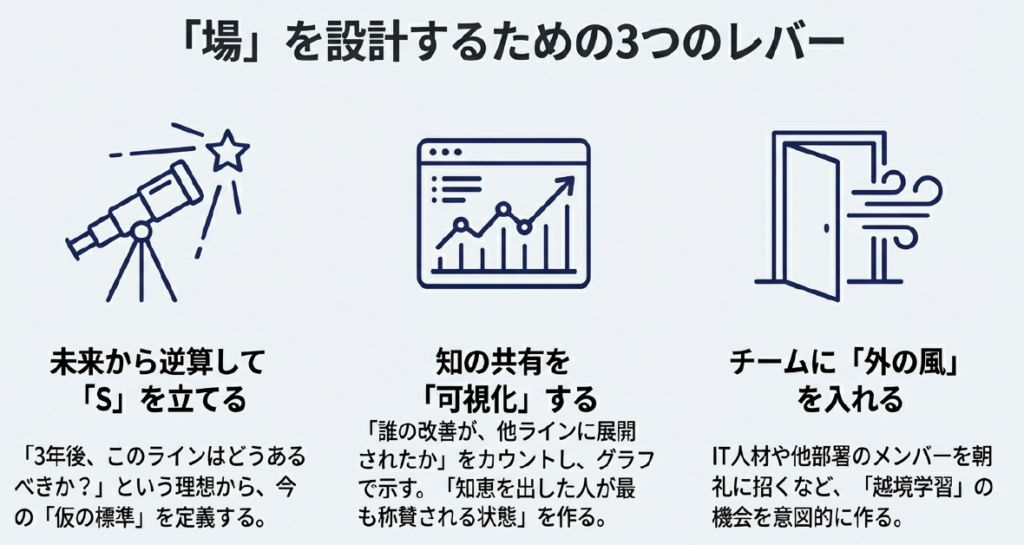

バックキャスト思考で⽬指したい標準を示してみる

ここで第1回でお伝えした「バックキャスト思考」が活きてきます。

今の延長線上で標準を作るのではなく、「3年後、このラインはどんな姿であるべきか」という理想から逆算して、今の「標準」を眺めてみてください。

「今は手書きの記録が標準だが、自動でデータが溜まる状態が理想なら、今のうちから項目を整理しておこう」

このように、理想の未来に向けた「仮の標準」を立てることで、今のSDCAサイクルは単なるルーチンではなく、未来へ向かうステップへと変わります。

場作りの状態を可視化する

「場作りが出来ている」と表すのは難しいのではないか?と感じることがあるはずです。だからこそ、可視化の仕掛けをしてみる事は現場の関係者の背中を押してくれます。

例えば、「改善提案の数」だけを追うのではなく、「誰の改善が、他のラインに展開(再現)されたか」をカウントする。あるいは、スキルマップの中に「教えるスキル」を組み込む。DXツールを使うなら、誰かの投稿に「いいね」や「試してみた」という反応がどれだけ集まったかを可視化するのも良いでしょう。「知恵を出した人が、最も称賛される状態」を数字やグラフで示すことで、場はさらに活性化します。

越境学習・仮説思考・共感を促す機会を作る

現場に「外の風」を入れることが不可欠です。

第2回で触れたIT人材との交流(越境学習)や、第3回の仮説思考(アブダクション)を試す場を意図的に作りましょう。他部署のメンバーを朝礼に招く、あるいはリーダー自身が他部署の「標準」を見に行く。「あちらではこうしていたが、うちでも応用できないか?」という「共感」をベースにした越境が、硬直化した標準を壊し、新しい創造性を生むきっかけとなります。

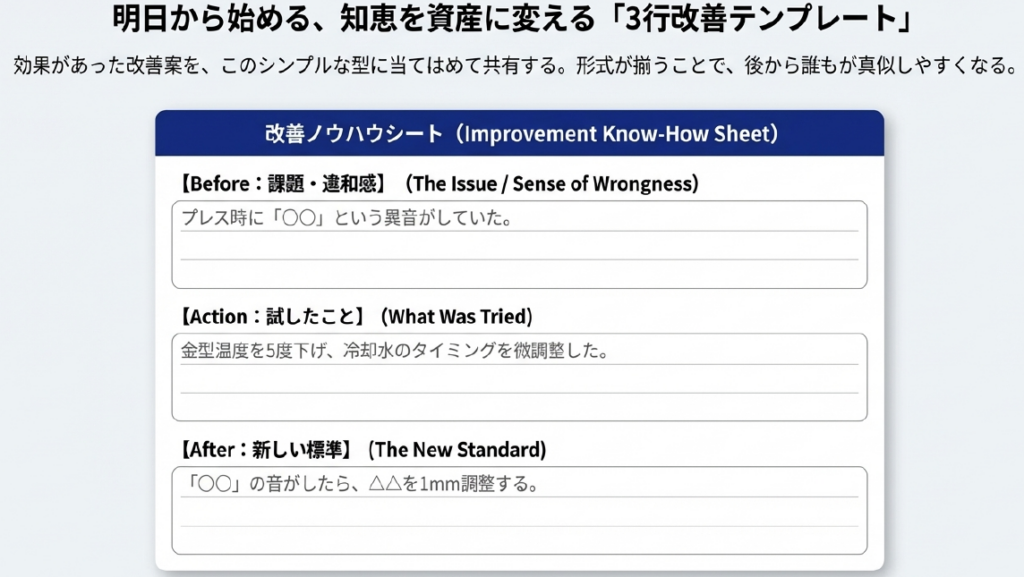

【実践ワーク】改善事例の「テンプレート化」でノウハウを資産に変える

明日から現場でできる、知を定着させるための「小さな仕組み」を提案します。

“気づき”を手順化して共有する

第3回・第4回での実践ワークで効果があった改善を一つ選び、たった3行でも良いので「新しい手順」として書き出してみてください。

「〇〇の音がしたら、△△を1mm調整する」

この具体的な言葉が、他の誰かを救う「知のバトン」になります。

改善事例をテンプレート化する

「いつ、誰が、どんな違和感を持ち、どんなデータを見て、どう変えたか」

これを簡単なテンプレート(型)に当てはめて残しましょう。DXツールを導入しているなら、そのシステム内に「気づきログ」として残すのも有効です。

形式が揃っていることで、後から振り返る際や、他の部署が真似る際のハードルが劇的に下がります。

標準を変化させる仕掛けをする

標準は一度作ったら終わりではありません。「変化(異常や新技術)」に合わせて常に更新し続けるものです。

「この標準は、半年ごとに見直す」というルール自体を仕組みに組み込みましょう。

「Standardize(標準化)」と「Change(変化・改善)」のバランスを意識すること。 これが、DX時代のリーダーが回すべき新しいSDCAサイクルの姿です。

まとめ:現場から知を育てる ― DX時代のリーダー思考進化論

全5回にわたってお伝えしてきた本連載も、今回で締めくくりとなります。各回のテーマを列記してみました。

- 未来を描く力: バックキャスティングで、現場主導のDXを描く。

- 越境するチーム: IT人財という「異質な視点」を呼び込み、新結合を生む。

- 感性とデータの対話: 違和感をアブダクション(仮説)で構造化する。

- 声を“知”に変える: 共感と承認で、知恵があふれ出す土壌を作る。

- 知を仕組みに変える: 標準化(SDCA)によって再現性を確保し、定着させる。

製造現場のリーダーである皆さんが持つべき思考。それは、デジタル技術を単なるツールとして使うことではなく、「現場に眠る暗黙知を、デジタルと対話させ、組織の共有知へと進化させ続ける」という姿勢です。

あなたが今日、現場でメンバーの言葉に耳を傾け、深くうなずき、それを一つの仕組みとして形に残す。

その一歩一歩が、日本の製造業の未来を、そして未来の顧客への価値提供を創り出していくのです。

「現場から知を育てる」

この挑戦に、終わりはありません。今日からまた、新しいSDCAのサイクルを、チーム全員で回し始めましょう。