現場リーダーの皆さんは「現場の匂い」を知るプロフェッショナルです。

一方で、IT部門やシステム開発のベンダーは「パソコンの画面ばかり見ている人たち」かもしれません。

そこには、言葉も文化も違う「見えない壁」が生まれがちです。共通言語があり、阿吽の呼吸が通じる「身内」とは違う、と感じていませんか? そんなふうに心の壁を作ってはいないでしょうか。

その壁を「破壊」し、製造業DX成功の突破口を開きませんか?そこで、第2回のテーマは「越境」です。異なる世界へ一歩踏み出し、異質な他者と協働する。そこから生まれる化学反応こそが、製造業DXを加速させます。

「あなたの現場に“異質な視点”はありますか?」

ある現場での実話です。若手が現場に入り、タブレットで作業を映像にとり、作業を身に付けようとしていました。

彼はベテラン作業者が加工した部品を一度床のパレットに置き、次の工程へ運ぶ際にもう一度持ち上げる動作を見て、

「なぜ、一度置くんですか? 次の工程までコンベアで直結すれば、『置く・持つ』の時間はゼロになりませんか?」

ベテラン作業者からすれば、「そこはスペースがないし、冷却時間も必要だから置くのが当たり前」でした。しかし、現場での経験が浅い彼は、純粋に「映像をみると、これはモノが滞留しているから、ムダになる」と感じていました。この指摘がきっかけとなり、結果的にコンベアのレイアウト変更が行われ、大幅な省人化につながりました。

現場が「風景」として見過ごしていたムダを、異質な視点が「課題」としてあぶり出したのです。

当たり前に風穴を開けるのが「異質な視点」

私たちの現場には、日々積み重ねてきた“当たり前”があります。他者よりも優っている当たり前もあれば、同じような当たり前があります。その“当たり前”には、他の現場よりも優れている強みもあれば、どこにでもある習慣もあります。

しかし、現場の中にいると、その違いを見分けることは難しくなります。空気のように当たり前すぎて、強みも弱みも同じように見えてしまうからです。

だからこそ、外からの視点を持つことが大切です。外から見れば、私たちの“当たり前”が競争力の源泉なのか、改善すべき習慣なのかがはっきりと見えてきます。外の目は、現場の鏡であり、未来への羅針盤です。

- 外から見れば、磨くべき強みが光ります。

- 外から見れば、変えるべき弱みが浮かび上がります。

- 外から見れば、現場の文化が独自性にも停滞にもつながることがわかります。

現場リーダーの役割は、この外の視点を取り入れ、現場の“当たり前”を強みに変えることです。

強みをさらに伸ばし、弱みを改善の余地に変える。その積み重ねが、改善を文化として根付かせる力になります。

外から見ることは批判ではなく、未来を拓くための知恵です。

現場の外に目を向けることで、私たちの現場は止まらず、進化し続けることができます。

“ここではこれが当たり前”という空気は、時に改善の最大の壁になります。だからこそ、異質な視点を歓迎する文化が、現場を進化させるのです。

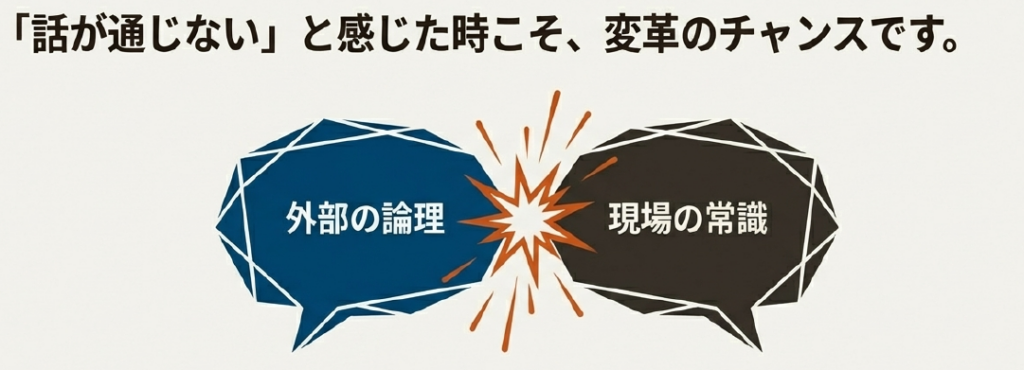

「話が通じない」と感じた時こそチャンス?製造現場にIT人材の「異質な視点」が必要な理由

「なんでそんなことを聞くんだ?」「その考え方はおかしい」と心がざわついた時、それは「自分たちの常識」と「外部の論理」が衝突している証拠です。「違和感」を排除せず、「なぜ彼らはそう考えるのか?」と一歩踏み込んで問い直すこと。それが、既存の枠組みを壊す変革の入り口となります。

製造業の常識が変化している

今、製造業を取り巻くゲームのルールは激変しています。

今の顧客は、単なるハードウェアのスペックだけでなく、その製品を通じて得られる体験やサービスといった「コト」への関心が高まっています。さらに、労働人口の減少により、熟練工の「背中を見て覚えろ」という昔ながらの育成スタイルも崩れつつあります。

これまでの「製造現場の常識(閉じられた中での最適化)」だけでは、複雑化する課題に対応しきれなくなっています。自分たちの中に答えが見つからないなら、外に答えを探しに行くしかありません。現場という「城」の門を開き、新しい風を取り入れる必要性が、今まさに高まっているのです。

違和感は変えたくなる現場への入口

異質な人材との出会いは、最初は必ず「違和感」や「摩擦」を伴います。でも、この摩擦は避けるものではなく、むしろ歓迎すべきものです。なぜなら、摩擦が生まれる場所こそが、現状を変えたいと思わせる場であり、変化のエネルギー(変革の種)が芽生える場所だからです。「なんでそんなことを聞くの?」「その考え方はおかしい」と感じたとき、そこには既存の常識を覆すヒントが隠れています。異質な存在との出会いは、心地よいものとは限らず、「違和感」や「摩擦」、時には「反発」さえも引き起こします。

IT人財との接点が新たな気づきを生む

ここで言う「異質な視点」の代表格が、IT人財(デジタル活用に長けた人々)です。彼らは、現場の人間とは全く異なる思考回路で動いています。

現場で働く時、目に見えるモノの動きや、熱や音といった“体感できる要素”を大切にしていますよね。

一方で、デジタル活用に長けた人は、数字やデータ、仕組みの再現性や広げやすさを重視します。

この違いがそのままでは、「現場に合わないシステムを作られた」と感じる原因になることもあります。

しかし、両方の視点がうまく噛み合えば、現場にとって大きな気づきの光になります。

- 現場の感覚とITの論理が重なったとき、見えなかったムダが見える

- 現場の経験とデータの分析が結びついたとき、新しい改善の道が開ける

つまり、現場の“体感”とITの“構造”は、互いに補い合う関係なのです。

この二つをつなぐことができれば、現場はもっと進化し、改善は止まらず続いていきます。

正しく噛み合えば、強烈な「気づき」の光源になります

最初は「邪魔だ」「わかってない」と感じていた異質な存在が、実は自分たちが見落としていた宝の山を照らしてくれるライトだった――。現場とITがうまく噛み合った時、リーダーからはこんな声が聞かれます。

設備を管理している人からみた常識ある製造現場で、毎朝の立ち上げ時に設備のウォームアップを30分行うのが慣習だった。誰も疑問を持たず「そういうもの」として続けていた。

そこにIT部門から来た若手が「この30分、何のデータも取れてないですね。温度や圧力の推移をログで見てみませんか?」と提案。データを見てみると、実は10分で十分に安定していたことが判明。以降、ウォームアップ時間を短縮し、年間で数百時間の稼働改善につながった。

「異質な視点」が、現場の“当たり前”に風穴を開けた瞬間でした。

「最初は正直、話が通じないと思いましたよ。彼らは『データ構造がどうとか』って言うし、こっちは『カンコツ(勘とコツ)だ』って言うし。でも、何回もぶつかっているうちに気づいたんです。俺たちの『勘』の正体を、彼らは『ロジック』で証明しようとしてくれているんだって。違う視点があるからこそ、見えなかった課題に気づけました」

共創を生む「越境学習」とは? 異なる専門性を翻訳するリーダーの役割

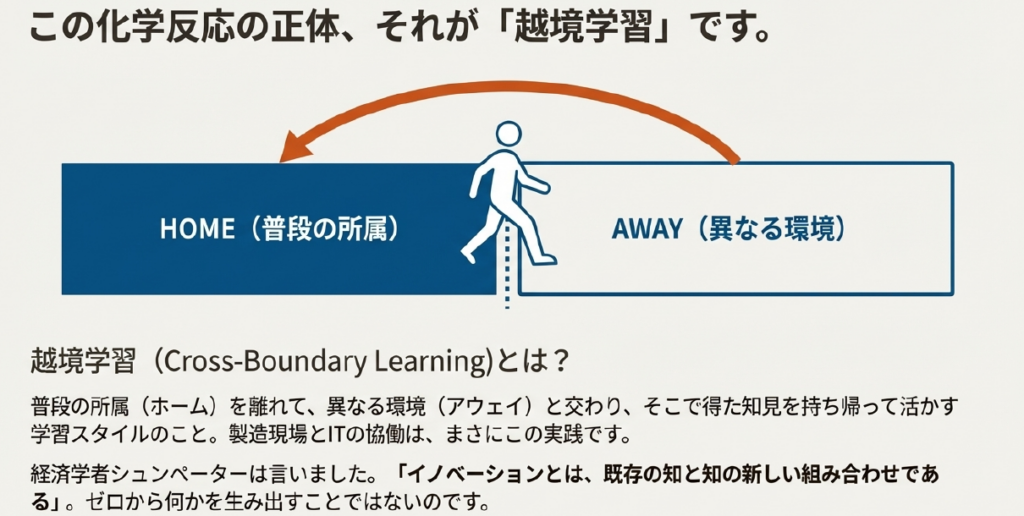

今、組織論や人材育成の分野で注目されているキーワードに「越境学習(Cross-Boundary Learning)」があります。普段の所属(ホーム)を離れて、異なる環境(アウェイ)と交わり、そこで得た知見を持ち帰って活かす学習スタイルのことです。製造現場とITの協働は、まさにこの「越境学習」の実践そのものです。

異分野との協働が創造性を高める

イノベーションの父と呼ばれる経済学者シュンペーターは、イノベーションを全く新しい何かをゼロから生み出すのではなく、既存の要素と要素を新しく組み合わせることで価値が生まれるという考え方としました。

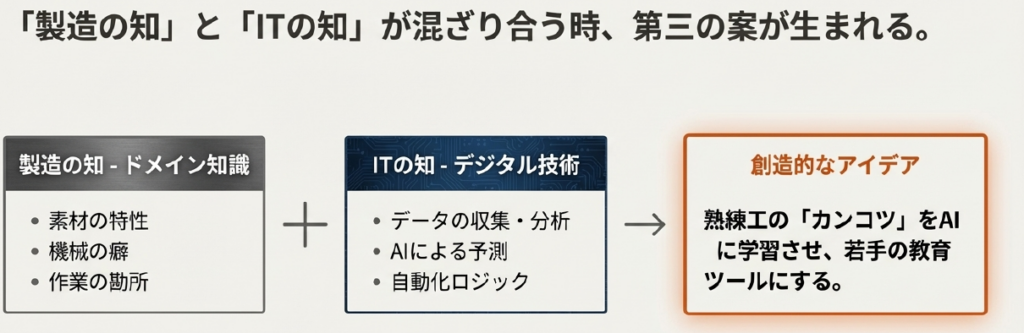

• 製造の知: 素材の特性、機械の癖、作業の勘所

• ITの知(デジタル技術): データの収集・分析、AIによる予測、自動化ロジック

この2つが、それぞれの領域に閉じこもっていては何も起きません。しかし、両者が越境し、混ざり合うことで、「熟練工の『カンコツ』をAIに学習させ、若手の教育ツールにする」といった創造的なアイデアが生まれます。

現場だけでは「もっと訓練しよう」という根性論になりがちで、ITだけでは「全自動化すればいい」という現場無視の暴論になりがちです。異分野の協働こそが、現実的かつ革新的な「第三の案」を導き出します。

雑談・観察・共体験が越境の起点になる

「越境」と聞くと、つい会議室で難しい議論を始めるイメージがあるかもしれません。

でも、形式ばった会議はどうしても“正論のぶつけ合い”になりがちで、かえって溝を深めてしまうことがあります。

大事なのは、もっと身体を使った交流です。たとえば――

- 一緒に現場を歩いてみる

- 食堂で同じランチを囲む

- トラブル対応の場に立ち会ってもらう

同じ場所で、同じ景色を見て、同じ音を聞く。そうした「共体験」があるからこそ、言葉だけでは伝わらないニュアンスが腹に落ちます。

「なるほど、これが現場で言っていた“異音”か!」とIT担当者が理解した瞬間。

「データで見ると、こんなにバラついているのか!」と現場が納得した瞬間。

なるほど!そういうことか!という腹落ちの瞬間を一緒に共有できたとき、そこから本当の越境が始まります。

共創の場づくりがリーダーの役割

ここで重要になるのが、現場リーダーの立ち振る舞いです。

リーダー自身がプログラミングを学ぶ必要はありません。リーダーに求められるのは、現場とITという異なる文化を持つ人たちが、安全にぶつかり合える「場」を作ることです。

現場のベテランがIT担当者を「邪魔者扱い」して排除しようとした時、リーダーはこう介入すべきです。

「いや、彼の視点は面白い。我々が見落としている何かが見えているのかもしれない。一度話を聞いてみよう」

逆に、IT担当者が現場のリズムを無視して理屈を押し付けようとした時は、

「君の理論はわかる。でも、現場には『流れ』がある。その流れを止めずにデータを取る方法を一緒に考えてくれないか」

このように、両者の間に入り、通訳となり、お互いのリスペクトを醸成すること。これがDX時代における「共創の場づくり」であり、リーダーの最も重要な仕事の一つです

【実践ワーク】1時間の「雑談会」から始めるIT部門との連携・関係構築

概念論だけでなく、明日から現場で実践できる具体的なアクションを提案します。

1時間の雑談会を設けてみよう

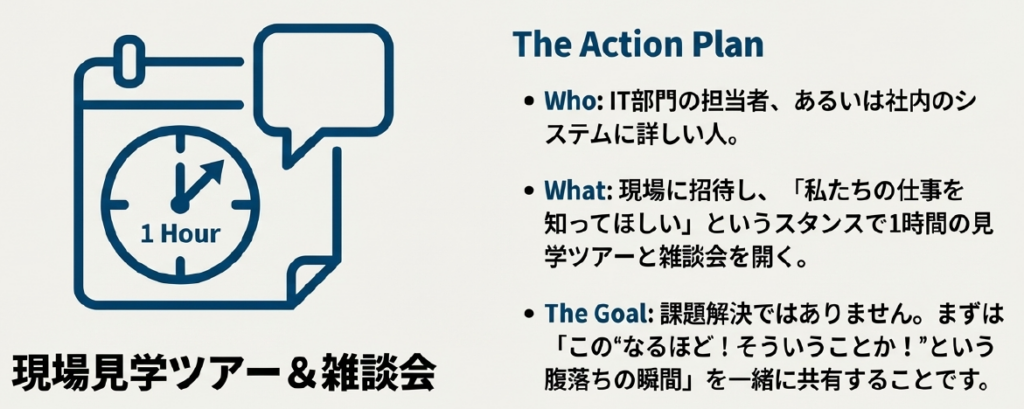

IT部門の担当者、あるいは社内のシステムに詳しい人を現場に招待し、「現場見学ツアー」と称した1時間の雑談会を開いてみてください。

【ポイント】

• 課題解決を求めない: 「何か直して」と要望を出す場ではありません。「私たちの仕事を知ってほしい」「あなたの視点を知りたい」というスタンスで呼びます。

• 素朴な疑問を歓迎する: IT担当者の「これ何ですか?」「なんで手書きなんですか?」という質問を遮らないでください。それが「当たり前」を疑うチャンスです。

「今日はありがとう。また来てください」

この一言で終わる関係性が作れれば、成功したも同然です。「あの人は敵じゃない、パートナーだ」と現場が認識した瞬間、DXの歯車は回り始めます。

異なる専門性を“翻訳”する力を育てる

IT担当者と話すプロセスは、実はリーダー自身の思考力を鍛える絶好のトレーニングになります。なぜなら、現場の「暗黙知」を、部外者にもわかる「論理的な言葉」に翻訳しなければならないからです。

• 「ちょっと削る」とは、具体的に何ミクロンのことか?

• 「いい感じの色」とは、色差計の数値で言うとどの範囲か?

• 「機械の機嫌が悪い」とは、どんな物理現象が起きている状態か?

感覚的な言葉を、データやロジックに置き換えて説明しようと努力すること。これ自体が、現場の知を構造化する高度な知的生産活動です。IT人財への説明を通じて、リーダーは自分たちの業務を再定義し、より深く理解することになるのです。

越境の記録を残すことで知が蓄積される

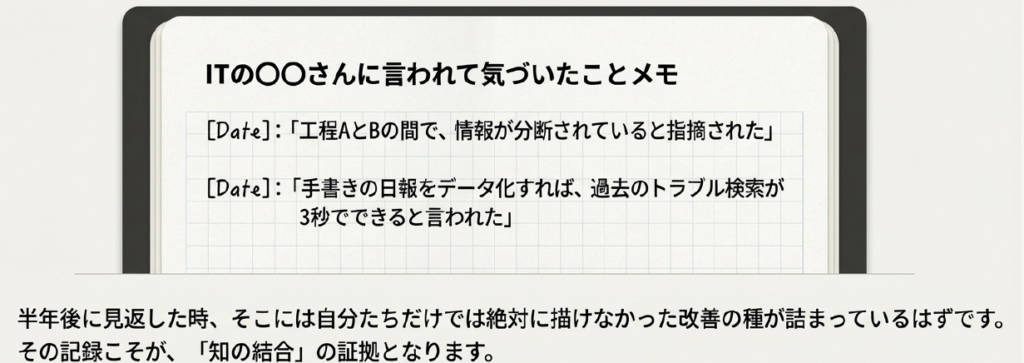

異質な視点との対話で得られた「気づき」は、その場限りのものにしてはいけません。すぐに消えてしまう儚いものです。「ITの〇〇さんに言われて気づいたことメモ」をノートや日報に残しましょう。

• 「工程AとBの間で、情報が分断されていると指摘された」

• 「手書きの日報をデータ化すれば、過去のトラブル検索が3秒でできると言われた」

こうしたメモ(越境の記録)が蓄積されると、それが現場にとっての「DXのネタ帳」になります。

半年後に見返した時、そこには自分たちだけでは絶対に描けなかった改善の種が詰まっているはずです。そして、その記録自体が、異なる知が交わった「知の結合」の証拠となります。

【まとめ】「境界線を越えて交流する」「異質な視点を試してみる」

製造現場での当たり前は、強みになるときもあれば、変化への対応を鈍らせてしまうこともあります。

DX時代のリーダーには、当たり前を乗り越えるという実験的な行動が求められます。

あなたの現場の扉を、少しだけ開けてみてください。

そこから入ってくる「異質な風」は、最初は冷たく、居心地が悪く感じるかもしれません。しかし、その風こそが、淀んだ空気を入れ替え、現場に新しい知の芽を育てるための酸素なのです。

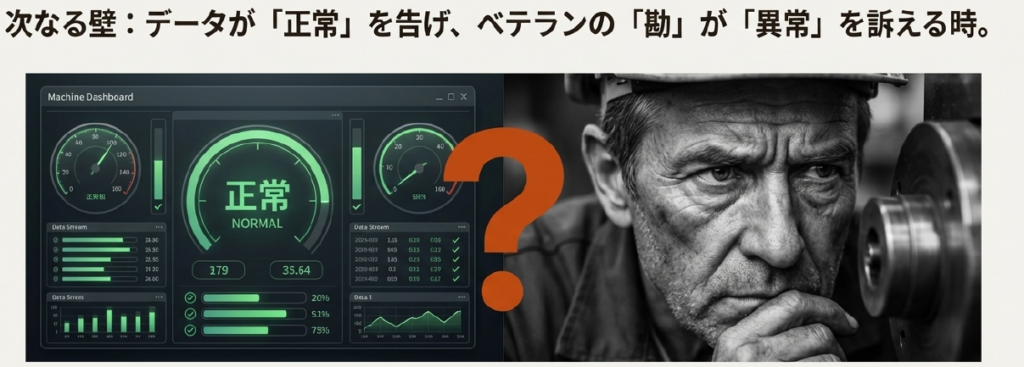

次回予告 ベテランの「違和感」をデータ化する方法|アナログな感性とデジタルの融合

異質な視点を取り入れ、いよいよ現場の改善を進めようとした時、必ずぶつかる壁があります。

「データは正常だと言っている。でも、俺の『勘』がおかしいと言っている」

このデジタルとアナログの対立を、リーダーはどう解きほぐせばよいのか。

次回、第3回は「感性とデータの対話 ― 現場に眠る“気づき”を構造化する」をテーマに、ベテランの直感(暗黙知)をどうやって科学(形式知)に変えていくか、そのプロセスに迫ります。