前回は、製造現場とIT人財が「越境」して協力することの重要性についてお話ししました。 しかし、いざ現場でデジタルの導入を進めると、必ずと言っていいほど直面する壁があります。それは「ベテランの勘」と「データ」の乖離です。第3回のテーマは「感性とデータの対話」です。 人間特有の「感性」を排除するのではなく、それをデータと組み合わせることで、より高度な「気づき」へと昇華させる方法を考えます。

「なんとなく変だ」を言葉にできますか?

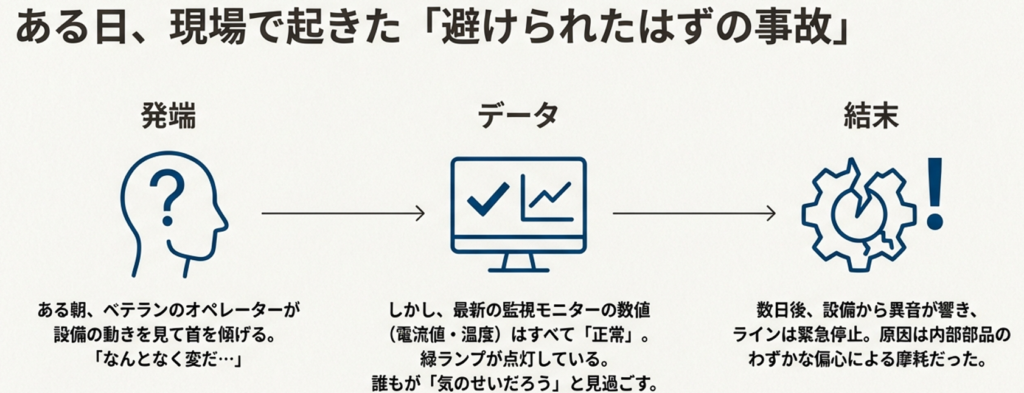

ある製造現場での出来事です。 その日の朝、ベテランのオペレーターがふと、設備の動きを見て首を傾げました。しかし、最新の監視モニターに表示された電流値や温度データはすべて「正常」の緑ランプ。 「気のせいだろう」と誰もがその小さなサインを見過ごしました。

しかし、その数日後、突然設備から異音が響き、ラインは緊急停止することに。原因は内部部品のわずかな偏心による摩耗でした。

復旧作業を見守りながら、そのベテランは悔しそうにこう言いました。 「数字には出てなかった。でも、長年の感覚で“違和感”があったんです。」

製造業DXが進む中で、つい「データこそ真実」と考えてしまいがちです。でも、データはあくまで過去の結果や特定の瞬間を切り取ったものにすぎません。一方、現場のベテランが持つ感性は、データには映らない未来のトラブルを予測してきました。

感性とデータを組み合わせることで、感性を素早く確かめられる環境が生まれ、現場の熟練工の感性を誰もが活用できる知恵へと高めます。

トラブルを予見する「熟練工の違和感」は、データより先行する重要な兆候

製造現場には、数十年機械と向き合ってきた熟練工たちがいます。彼らは時として、予言めいたことを口にします。 「今日は機械の機嫌が悪い気がする」 「このロット、なんとなく質感がいつもと違う」・・・

ベテランの違和感がトラブルを予見する

若手や管理者がモニター上の数値を確認しても、すべて基準値(規格)の範囲内です。「気のせいでしょう」と片付けたくなる場面ですが、数時間後に実際に機械が故障したり、不良品が発生したりすることがよくあります。

これは決してオカルトや超能力ではありません。ベテランの脳内に蓄積された膨大な経験データが、微細な変化を検知しているのです。

感性はデータに先行する“兆し”である

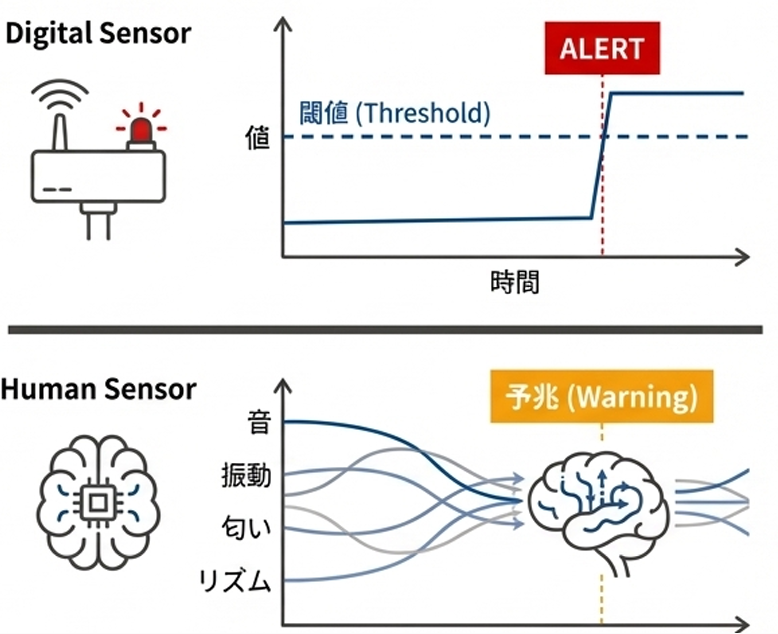

なぜ、データには表れない異常を人間が察知できるのでしょうか。 現在の工場のセンサーは、あらかじめ設定された「閾値(しきいち)」を超えたときだけアラートを出します。例えば「温度が80度を超えたら異常」という設定であれば、79.9度までは「正常」です。

しかし、人間の感性はもっとアナログで連続的です。 「温度はまだ正常範囲だが、上昇のスピードがいつもより速い」 「振動の大きさは変わらないが、リズムが不規則だ」 「油の匂いに、微かに焦げ臭さが混じっている」

こうした複合的な情報は、デジタルのセンサーが「異常」と断定するずっと手前の、「異常の兆候(予兆)」の段階にあります。感性はデータよりも早く反応するセンサーであり、データに先行する「兆し」を捉えているのです。

もし、こうした「兆し」を活用していないなら、最大のリスク管理ツールを捨てることになり、本当にもったいない事をしています。

違和感を言語化する力がリーダーに求められる

リーダーの役割は、熟練工の「なんとなく変だ」というつぶやきをスルーせず、掘り下げることです。 「変だとは、具体的にどういうことですか?」と問いかける。「音がうるさいのか、高いのか、鈍いのか?」「いつもと違うのは、色なのか、光沢なのか、手触りなのか?」と投げかける。こうした投げかけを繰り返していくことで、違和感が言葉に置き換わっていきます。

熟練者は感覚的に捉えているため、最初は「なんとなく」としか言えないことが多いものです。でも、リーダーが対話を通じてその感覚を丁寧にほぐしていくと、「低音が唸るような感じがする」といった具体的な事象が言葉として表れます。この「言語化」こそが、ベテランがどんな経験から微細な変化を感じ取っているのかを明らかにし、その感性を現場の知恵へと変える第一歩になります。

現場の仮説形成思考「アブダクション」で現場の気づきとデータを照合する

現場では「勘かデータか」という二択で語られがちですが、実はこれは適切ではありません。実際には、両方が補い合う関係にあります。そこでカギになるのが「アブダクション」という考え方です。

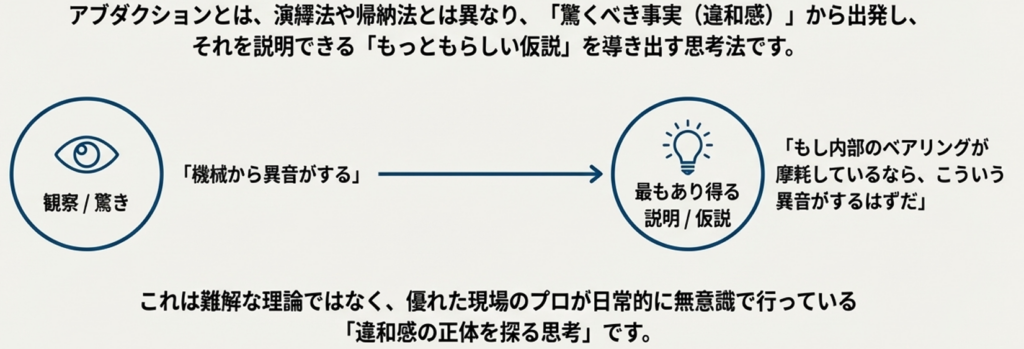

アブダクション思考は、現場の日常にある「驚き(違和感)」から始める思考方法

思考法と言えば、よく耳にするのは、演繹法(ルールから結果を導く)や帰納法(データからルールを導く)といった思考法ではないでしょうか?何となく難しく感じると思います。一方で、アブダクション思考は違います。

アブダクション思考は、前述の2つの思考法とは異なり、「驚くべき事実(違和感)」から出発し、それを説明できる「もっともらしい仮説」を導き出す思考です。

気が付かないうちに、現場の日常では「アブダクション」という思考が行われています。

特性要因図を一人で書いてみることは無いでしょうか?ある問題が起きたときに、ある程度、要因に当たりを付けられるでしょう。その時に数多くの経験から気になる事実を思い出していないでしょうか?そしてまず、気になるところから確かめていこうとしていますね。

このように、例えば、「機械から異音がする(驚くべき事実)」という違和感に対し、 「もし内部のベアリングが摩耗しているなら、こういう異音がするはずだ(仮説)」 と要因に当たりをつけていく。こうした思考がアブダクション思考です。

人間の感性(アナログ)とデータ(デジタル)の組み合わせが現場での気づきを深める

人間の感性(アナログ)は異常を見つけるのが得意で、データ(デジタル)はその程度を測って記録するのが得意と言われます。

人間の感性(アナログ)は、「異常の発見(どこで/何が)」に長けています。「ここの動きがおかしい」「ここがおかしい」と場所や対象を特定するスピードは人間が圧倒的です。 一方で、データ(デジタル)は、「程度の測定(どれくらい)」や「記録の保存」に長けています。「0.5秒遅れている」「3日前から傾向が出ている」といった事実は、人間には正確に把握できません。

人間: 「このモーターの音が変だ(発見)」

データ: 「電流値の波形を確認すると、特定の周波数でノイズが出ている(検証)」

このように、アナログな感性で当たりをつけ、デジタルなデータで裏付けを取る。この融合によって、初めて「なぜおかしいのか」という真因にたどり着くことができます。

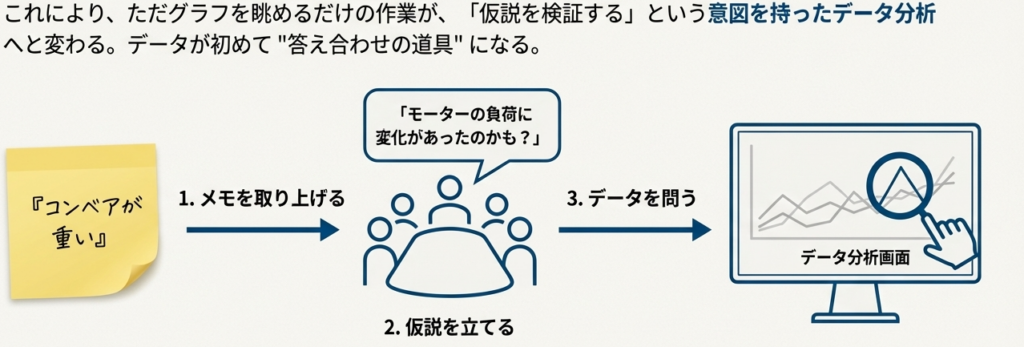

仮説があると、データを見る目的が変わる

仮説がないままデータを見ると、ただグラフを眺めて「特に異常なし」で終わってしまいます。

しかし仮説があると、データの見方が一気に変わります。

- 「もしかしてベアリングかもしれない」

- 「なら振動データを確認しよう」

- 「3日前から微増している。やはり怪しい」

このように、

“意図を持ったデータ分析” ができるようになります。

データは、仮説があって初めて意味を持つ。

仮説があるから、データが“答え合わせの道具”になるのです。

アブダクション思考とは、「違和感の正体を探る思考」

現場のリーダーは、このアブダクションを意図的に回す必要があります。

アブダクション思考とは、違和感を感じた瞬間にこう自問することです。「この違和感の正体は何か?」

この問いに対して、自分の経験・知識・過去のトラブル事例を総動員して、“あり得る原因” を仮説として立てる。

これが現場リーダーが持つべきアブダクション思考です。

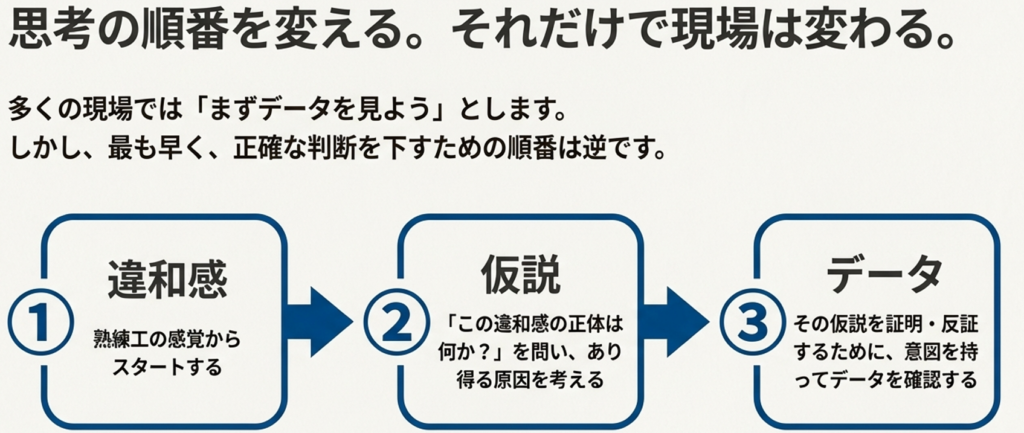

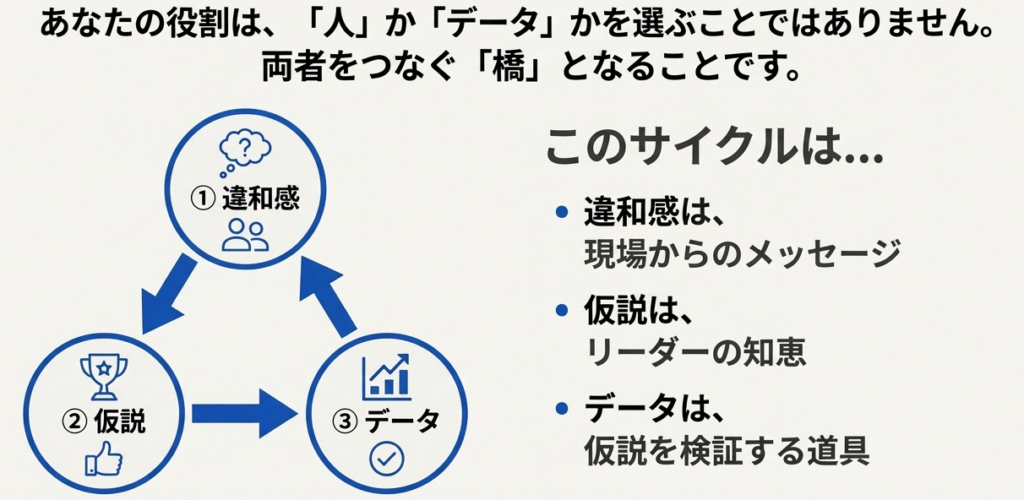

現場リーダーは「違和感 → 仮説 → データ」の順番で思考する

多くの現場では、「まずデータを見よう」としてしまいがちです。しかし、熟練工の違和感からもっとありそうな仮説をまず立てる。そしてその検証を早く回していくことがここで求める姿です。そして仮説を仮説のままにしておくのではなく、デジタルが得意な検証を素早く行うことで、違和感から仮説を立てていく熟練工の経験を組織の中で誰もが活かせる訳です。

- 違和感を捉える(人間の感性)

- 仮説を立てる(アブダクション)

- データで確かめる(デジタルの強み)

この順番で回すと、現場の判断は驚くほど早く、正確になります。

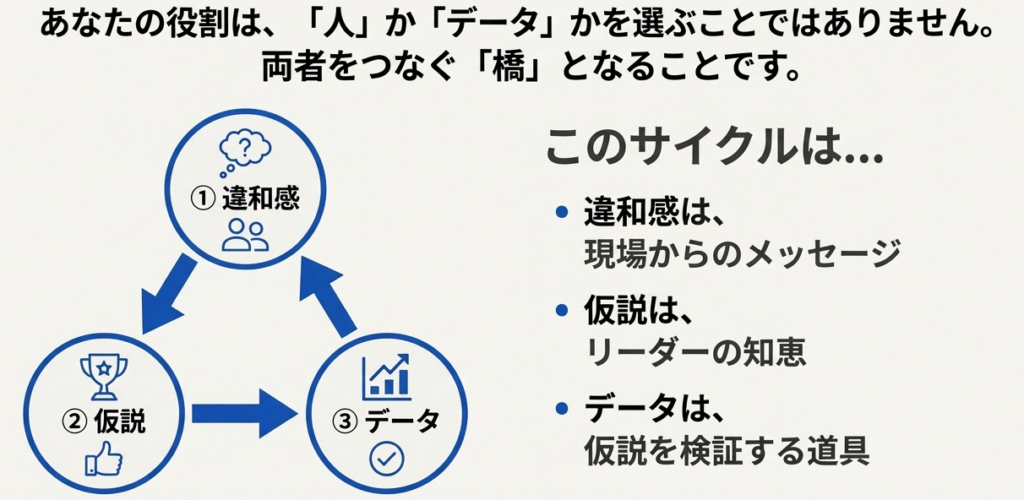

アブダクションは“現場リーダーの思考の武器”

アブダクション思考の3ステップを素早く回せると、現場は“偶然の改善”ではなく、再現性のある改善サイクル を回し始めます。

「この違和感の正体は何か?」という問いは現場からのメッセージであり、過去の経験や知識を総動員して仮説を立てることが、現場の知恵になります。立てた仮説が誤ることがあっても、それも知恵となっていきます。こうした繰り返しをすることで、単にデータを眺めるということは無くなっていくはずです。

「なにか変な音がするぞ」、「ベアリングの振動データを確認しよう」と意図を持ったデータ分析を行う。感性とデータを組み合わせることで、こういったアブダクション思考が熟練工でなくても身に付けることができます。

違和感は現場からのメッセージ。仮説はリーダーの知恵。データは仮説を検証する道具になります。

【実践ワーク】「違和感メモ」で暗黙知を形式知へ変える習慣づくり

では、日々の現場でどのように「感性とデータの対話」を実践すればよいのでしょうか。明日からできる3つのワークを提案します。

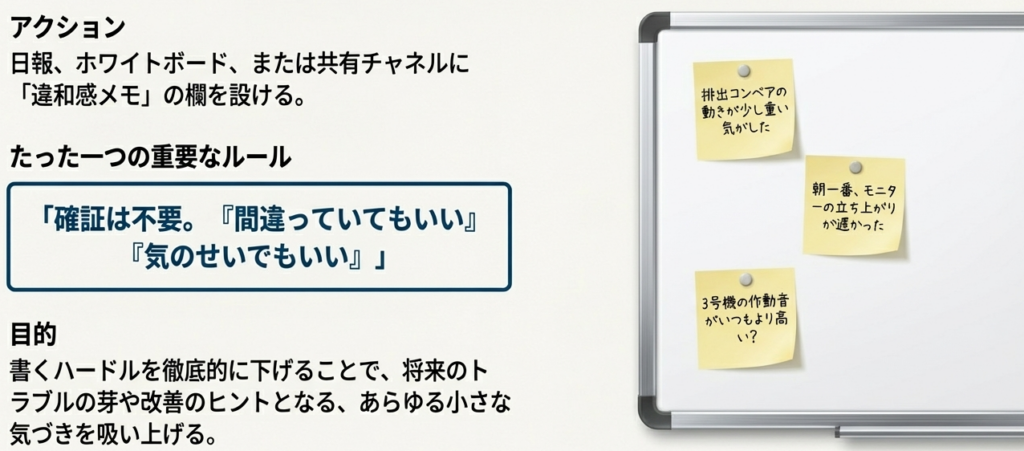

“違和感メモ”を残す習慣をつくる

まず、日報やホワイトボードに「違和感メモ」の欄を設けましょう。 ここには、確定事項やトラブル報告だけでなく、「確証はないけれど気になったこと」を書かせます。

「排出コンベアの動きが少し重い気がした」「朝一番、モニターの立ち上がりが遅かった」

書くハードルを下げるのがポイントです。「間違っていてもいい」「気のせいでもいい」とリーダーが明言し、小さな気づきを吸い上げます。これこそが、将来のトラブルの芽であり、改善のヒントです。

データとの照合で仮説を検証する

次に、集まった「違和感メモ」と、実際の稼働データを照らし合わせる時間を持ちます(週1回のミーティングなど)。 「『コンベアが重い』とメモがあった時間のモーター負荷率データを見てみよう」 そうしてデータを確認します。

もしデータに変化がなければ、「気のせい」だったか、あるいは「見ているデータ(変数)が違った」かのどちらかです。 もしデータに微細なスパイク(突出)が見つかれば、それは大発見です。「オペレーターの違和感は正しかった。閾値設定を見直そう」という具体的な改善アクションにつながります。

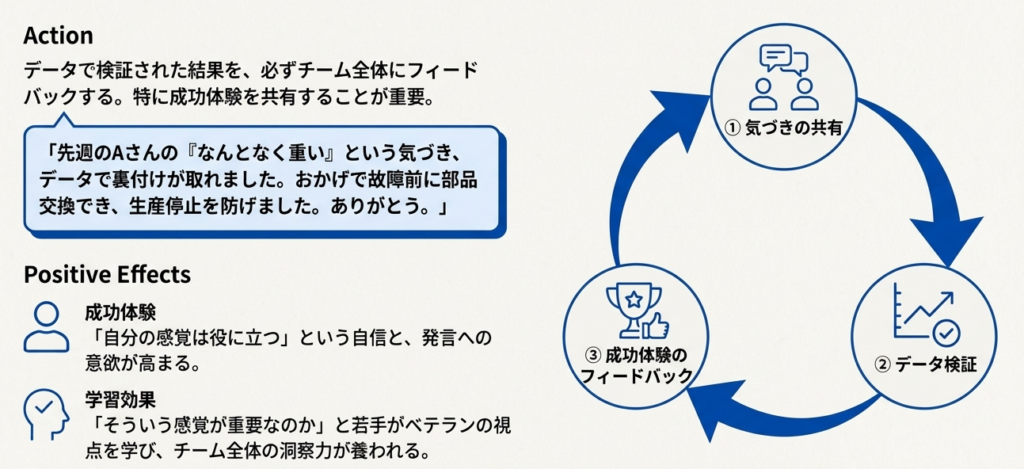

気づきの共有がチームの洞察力を高める

最後に、検証された結果をチーム全体にフィードバックします。 「先週のAさんの『なんとなく重い』という気づき、データで見たら実際に電流値が上がっていました。おかげで故障前に部品交換できました」

このように共有することで、チーム全員に2つの効果が生まれます。

成功体験: 「自分の感覚は役に立つんだ」という自信と、発言への意欲が高まる。

学習効果: 「そういう感覚を持てばいいのか」と、若手がベテランの感覚を疑似体験し、洞察力が養われる。

このサイクルを継続することで、単なる確認作業を「知の創造プロセス」へと進化させることができます。

【まとめ】感性とデータの対話が知の構造化を促す

仮説を立ててデータを検証し、それが正しければ、その「気づき」は個人的な勘から、構造化された知となり、組織の知識へと進化します。

「『ゴリゴリ』という音がした時は、データ上の『振動値X』が上昇している。これはベアリング摩耗のサインだ」

このように因果関係が特定されれば、それはもう「ベテランにしかわからない勘」ではありません。「振動値Xを監視すれば、誰でもベアリング摩耗を検知できる」という標準になります。 感性とデータが対話し、合意形成することで、暗黙知が形式知へと構造化されていくのです。

次回予告:製造現場の「心理的安全性」を高める対話術|SECIモデルで読み解く知の創造

感性とデータの対話を通じて「気づき」を得ても、それが個人の頭の中だけに留まっていては組織は強くなりません。また、時には仮説が外れ、失敗することもあるでしょう。 次回、第4回はチームビルディング、心理的安全性の構築方法をテーマに、失敗を責めずに「学習の材料」として資産化し、チーム全体で賢くなっていくための具体的な作法について解説します。