「よし、今月も5S活動、ご苦労さん!」。リーダーとしてメンバーをねぎらうものの、心のどこかで「これって、本当に意味あるのかな…?」なんて、ふと思ったことはありませんか?

毎月、現場のみんなで時間をかけて取り組んでいる5S活動。最初は「職場がきれいになるぞ!」と意気込んでいたのに、いつの間にか「とりあえず写真を撮って報告書を出す」という作業になっていることってよくあるかと思います。

例えば、あるチームは工具棚にテプラで名前を貼るだけの簡単な改善。別のチームは、何度も再発していた油汚れの原因を突き止め、配管の取り回しから見直す大がかりな改善。どちらも同じ「改善1件」として報告されて、頑張ったメンバーが正当に評価されず、だんだんと熱が冷めていく…。そんな光景が、あなたの職場でも起きているかもしれません。

実はこのモヤモヤの原因は、頑張りを客観的に測るための「共通のものさし」がないことが多いです。

そこで今回は、そんなあなたの悩みを解決するために、誰が見ても納得できる「5つの評価軸」という新しいものさしをご紹介します。このものさしを使えば、「すごい改善」と「まあまあの改善」を公平に評価できるようになり、メンバーのやる気に火をつけることができます。

さらに、記事の最後には、この評価軸をすぐに現場で使える「5Sチェックシート」も用意しました。これを活用すれば、あなたのリーダーシップのもと、5S活動が見違えるように活性化し、本物の「成果」につながっていくはずです。

では今回も読み終えるまでのお時間、しばらくお付き合いくださいませ。

そもそも5S活動とは?基本の5つのSをおさらい

リーダーであるあなたは、もちろん5S活動の重要性は百も承知だと思います。ですが、チームのメンバー、特に新しく入った仲間にも「なぜ自分たちはこれをやるのか」を正しく伝えるために、一度ここでおさらいしておきましょう。5Sは、ただの「お片付け」や「大掃除」ではありません。安全で効率的な、強い現場を作るための土台そのものなんです。

整理(Seiri):まずは「要るモノ」と「要らないモノ」を分ける

あなたの作業台の周りや、足元の棚を想像してみてください。「いつか使うかも」と思って一年以上も置きっぱなしになっている治具や、もう使わない古い部品が眠っていませんか?

整理とは、まずこの「要るモノ」と「要らないモノ」をはっきり区別して、思い切って「要らないモノ」を捨てる活動です。 スペースが広がるだけでなく、「探すムダ」をなくすための、一番最初の重要なステップになります。

整頓(Seiton):新入社員でも3秒で見つかる仕組みづくり

次に整頓です。これは単にきれいに並べることではありません。「誰が使っても、いつでも、すぐに、迷わず」必要なモノを取り出せる状態にすることです。

例えば、工具棚に工具の形の影絵を描いておく「形跡管理」や、部品箱に中身がわかる写真付きのラベルを貼る。これが整頓です。目的は、新人さんが「〇〇ってどこですか?」と、あなたや先輩の手を止めさせる時間をなくすこと。つまり、「探す時間=ゼロ」を目指す活動なのです。

清掃(Seiso):ただ掃くだけじゃない。「点検」としての清掃

清掃と聞くと、ホウキで床を掃く姿を思い浮かべるかもしれません。しかし、製造現場における清掃はもっと深い意味を持ちます。それは、機械や設備をピカピカに磨き上げることで、「あれ、いつもと違うぞ?」という小さな異常に気づくことです。

機械を拭いている時に、ほんの少しの油のにじみや、緩んでいるボルトを発見する。これが「点検としての清掃」です。大きな故障や事故を未然に防ぐ、とても大切な活動と言えます。

清潔(Seiketsu):そもそも不用品が生まれない、乱れない、汚れないようにする知恵

さて、ここからが5Sのレベルが一段上がるところです。整理・整頓・清掃を頑張っても、次の日にはまた元通り…では意味がありませんよね。

清潔とは、このキレイな状態を「維持する仕組み」を作り、さらに「汚れや問題の発生源そのものを断つ」ことです。例えば、「切削油が飛び散らないようにカバーを取り付ける」とか、「清掃のルールを当番表にして壁に貼り出す」といった活動がこれにあたります。その場しのぎではなく、問題の根本にアプローチする知恵が試される段階です。

習慣/しつけ(Syukan/Shitsuke):意識しなくても、体が勝手に動くレベルへ

最後の「習慣(しつけ)」が、5Sのゴールです。これは、決められたルールを、いちいち意識しなくても全員が当たり前に実践できている状態を指します。

「使った工具は、無意識に元の場所に戻している」「床に落ちたゴミを見つけたら、誰に言われるでもなく拾っている」。こんな風に、良い行動がチームの文化として根付くこと。それが習慣です。ここまでくれば、あなたの現場は、安全で、品質も生産性も高い、理想的な職場になっているはずです。

いかがでしたでしょうか。こうして見ると、5Sは一つひとつが深く、そして全てが繋がっていることがわかります。しかし、この素晴らしい活動も、正しく評価されなければ、なかなか継続は難しいものです。

では次に、なぜその評価がうまくいかないことが多いのか、よくある失敗事例を見ていきましょう。

なぜ5S活動の評価は難しいのか?よくある3つの失敗事例

5Sの理想はよく分かりました。ですが、この素晴らしい活動も、いざ「評価」となると急に難しくなりますよね。多くの会社が同じような落とし穴にはまって、せっかくのメンバーのやる気を削いでしまっています。自分たちの職場が同じ轍を踏まないように、まずはよくある失敗事例を一緒に見ていきましょう。

失敗事例1:評価が主観的で不公平

月に一度の5Sパトロールを想像してみてください。工場長や上司が現場を回って、改善内容に点数をつけていく。そんな時、「あの上司は、見た目が派手な改善が好きだから、とりあえずペンキを塗っておこう」とか、「今日の工場長は機嫌がいいから、点数が甘いかもしれない」なんて会話が聞こえてきたら、もう末期症状です。

評価する人のその日の気分や、個人的な好みで点数がコロコロ変わってしまう。これでは、頑張って知恵を絞ったメンバーはたまりません。「どうせちゃんと見てもらえない」「結局は上司のお気に入り次第でしょ」。そんな不公平感が、現場のモチベーションを一番早く、そして静かに蝕んでいくのです。

失敗事例2:活動が目的化する

あなたは、写真写りだけは立派な5S報告書を見たことがありませんか?ビフォーアフターの写真は完璧。グラフもふんだんに使われていて、一見すると素晴らしい活動に見える。そして、評価会では高得点を獲得する。

しかし、いざ現場に足を運んでみると、作業のしやすさは何も変わっていない。相変わらず工具を探しているし、昔からの問題もそのまま…。これは、「カイゼン活動」が、いつの間にか「高得点を取るための活動」にすり替わってしまった典型的な例です。本来の目的である「仕事を楽に、安全にする」ことを見失い、評価のためのパフォーマンスになってしまうと、5Sの魂は完全に抜けてしまいます。

失敗事例3:マンネリ化と形骸化

5S活動の掲示板を、そっと眺めてみてください。先月も、今月も、似たような改善ばかりが並んでいませんか?「棚に新しいラベルを貼りました」「床の白線を塗り直しました」。もちろん、それ自体は悪いことではありません。

ですが、本当にそれだけでしょうか?もっと根本的な問題に踏み込んだ、創造的な改善は出てきていますか?簡単な改善も、難しいけれど効果絶大な改善も、評価が同じ「1件」なら、誰だって楽な方を選びますよね。その結果、活動はだんだんとマンネリ化し、報告書は提出されるけれど中身は空っぽ、という「形骸化」が進んでしまうのです。

いかがでしょうか。一つでも「うちの職場も当てはまるかも…」と感じたなら、それは改善のチャンスです。

これらの失敗は、決してあなたのチームの意識が低いからではありません。問題は、頑張りを正しく測るための「共通のものさし」がないこと、ただそれだけなのです。

では、お待たせしました。ここから、その「ものさし」となる「成果を劇的に変える!5S活動の5つの評価軸」について、具体的に解説していきます。

成果を劇的に変える!5S活動の「5つの評価軸」を徹底解説

お待たせしました、ここからがこの記事の核心です。先ほど見たような「評価の失敗」を乗り越え、メンバー全員が納得し、やる気が湧いてくる。そんな魔法のような「共通のものさし」が、これから紹介する「5つの評価軸」です。この軸で改善を見ていけば、活動の質は必ず上がります。一つひとつ、じっくり見ていきましょう。

評価軸1:成果の大きさ|改善がもたらしたインパクトは?

まず最初のものさしは、「で、その改善、どれだけ仕事が楽になった?」という、最もシンプルで重要な視点です。改善は自己満足で終わってはいけません。作業時間の短縮、安全性の向上、ミスの削減など、目に見える効果があってこそ、本当の価値が生まれます。

例えば、「あの治具を探すのに毎日5分かかっていたのが、置き場を決めたことでゼロになった」というのは、非常に大きな成果です。一方で、「すでにある表示を、もっと綺麗なものに作り替えた」というだけでは、成果は比較的小さいかもしれません。その改善が、現場にどれだけ良い影響を与えたか。その大きさをストレートに評価しましょう。

- S (20点): 成果が非常に大きい改善

- A (16点): 成果がやや大きい改善

- B (12点): 満足のいく成果である改善

- C (8点): 成果がややもの足りない改善

- D (4点): 成果は比較的小さな改善

評価軸2:改善の独自性|オリジナリティや創意工夫はあるか?

次は、「お、それは面白いこと考えたな!」という、アイデアの斬新さを評価する軸です。いつもと同じようなラベル貼りや白線引きだけでは、活動はマンネリ化してしまいます。この評価軸は、そんな状況を打破するためのものです。

他の誰も思いつかなかったようなユニークな発想や、現場にあるものをうまく活用した創意工夫を高く評価します。「廃材のパイプを加工して、専用の工具掛けを作った」なんて改善は、素晴らしい独自性ですよね。他のチームの改善を真似るのも良いことですが、自分たちだけの知恵を絞った改善には、大きな価値があるのです。

- S (20点): 発想がとても困難な改善

- A (16点): やや発想が困難な改善

- B (12点): 標準的に発想ができる改善

- C (8点): よく似たタイプが多い改善

- D (4点): 誰でも思いつく改善

評価軸3:改善の難易度|実行にかかった労力は?

3つ目のものさしは、「この改善、大変だったろう!よくやったな!」という、メンバーの頑張りそのものを評価する軸です。

ここで、「あれ?」と思った方もいるかもしれません。「生産性向上って、本当は楽して大きな効果を出すのが一番じゃないの?」と。その通りです。あなたの言うことは、まったくもって正しい。しかし、思い出してください。現場には、誰もが「面倒だ」「大変だ」と分かっていて、ずっと後回しにされてきた根深い問題が必ずあります。

この評価軸は、そんな見て見ぬふりされてきた課題に、勇気を持って挑んだその姿勢と、流した汗を称えるためにあります。「改善のために、チームで半日かけて機械のレイアウトを変更した」なんて、大変な労力ですよね。その頑張りをきちんと評価することで、「よし、次はあの厄介な問題に挑戦してみるか!」という、次なる改善への活力が生まれるのです。

- S (20点): かなりの時間がかかった改善(数時間)

- A (16点): そこそこ時間をかけた改善(1〜2時間)

- B (12点): 標準的な時間でできた改善(30分〜1時間位)

- C (8点): そんなに時間をかけない改善(15分位)

- D (4点): 数分でできた改善

評価軸4:清潔レベル|再発防止の仕組みはあるか?

4つ目は、「これでもう、元には戻らないな!」という、改善の持続性を評価する軸です。せっかく清掃しても、次の日にはまた同じ場所が汚れていて、がっかりした経験はありませんか?

この軸で見るのは、「その場しのぎ」か、「根本対策」か、という点です。「油汚れをきれいに拭いた」のは単なる清掃ですが、「そもそも油が飛び散らないように、カバーを取り付けた」となれば、それは再発を二度と起こさない素晴らしい改善です。このように、問題が再発しないための「仕組み」まで作れているかを評価することで、現場は着実に良い状態へと変わっていきます。

- S (20点): 再発が二度と起きないだろう改善

- A (16点): 違う状況でも再発が起きにくい改善

- B (12点): 同じ状況なら再発が起きにくい改善

- C (8点): 何かのきっかけで再発する改善

- D (4点): 再発が予想できる単発的な改善

評価軸5:習慣(しつけ)レベル|全員が徹底できるか?

そして最後、5つ目のものさしが、「もう、誰も意識せずにやっているな」という、活動の定着度を評価する軸です。これが5Sの最終ゴールと言ってもいいでしょう。

「〇〇しましょう」というルールをただ設定するだけでは、人はすぐ忘れてしまいます。この軸で評価するのは、ルールを守らなくても済む、あるいは守ることが当たり前になる「仕組み」を構築できたかどうかです。例えば、「工具を使ったら元の場所に戻しましょう!」と呼びかけるのではなく、「その工具を使わないと開けられない扉の先に、工具の置き場所を作る」といった改善。こうすれば、誰もが意識せずとも工具を戻すようになりますよね。全員の行動が自然と変わるレベルまで高められた改善は、最高のSランク評価に値します。

- S (20点): 全員が意識しなくとも徹底できる改善

- A (16点): 習慣化できる仕組みを構築した改善

- B (12点): 皆が守るべき標準化まで進めた改善

- C (8点): 徹底すべきルールを設定した改善

- D (4点): 習慣化を促さない単発的な改善

【無料DL】コピーしてすぐ使える!5S活動評価チェックシート

さて、ここまで5つの評価軸について学んできました。でも、「理屈は分かったけど、これをどうやって現場で使えばいいんだ?」と感じていますよね。ご安心ください!

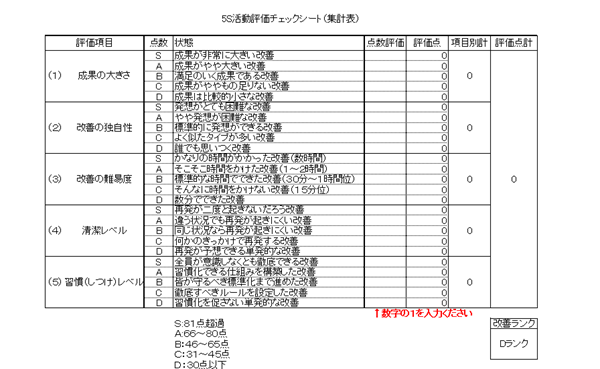

お待たせしました。ご紹介した5つの評価軸を、そのまま使えるオリジナルの「5S活動評価チェックシート」としてご用意しました!これは、あなたの5S活動を客観的に評価し、チームのやる気を引き出すための強力な武器になります。

以下のリンクからメールアドレスなどを入力いただければ、すぐにExcel形式のファイルをお送りします。面倒な計算は不要で、誰でも簡単に使えるようになっていますので、ぜひあなたの職場で活用してください。

※ 年に数回、5S活動に関する情報提供を送付する時があります。

チェックシートの使い方と評価方法

「なんだか難しそう…」なんて思う必要はまったくありません。使い方は驚くほどシンプルで、パソコンが苦手な方でも大丈夫。チームみんなで、ワイワイ話しながら使ってみてください。

まず、評価したい改善、例えば「新しく作った工具棚」の前にチームで集まります。そして、このチェックシートを開いてください。

シートには、先ほど解説した「①成果の大きさ」「②改善の独自性」「③改善の難易度」「④清潔レベル」「⑤習慣レベル」の5つの項目が並んでいます。

一つ目の「成果の大きさ」について、「この工具棚ができたことで、作業時間はどれくらい短縮されたかな?これは満足のいく成果(Bランク)かな、それとも非常に大きな成果(Sランク)かな?」というように、チームで話し合いながら、正直な評価をS〜Dの中から選び、点数を入力します。

これを5つの項目すべてで繰り返すだけです。

全ての項目を入力し終えると、シートが自動で合計点を計算してくれます。そして、その点数があなたのチームの改善の「総合的な5Sレベル」をズバリと示してくれます。これが、誰が見ても納得できる、客観的な評価の結果です。

5S総合レベル

- Sレベル: 81点以上

- Aレベル: 66~80点

- Bレベル: 46~65点

- Cレベル: 31~45点

- Dレベル: 30点以下

評価を「次の改善」に繋げる3つのステップ

さて、チェックシートで改善の点数が出ましたね。Sランクならみんなで大喜び、Dランクなら少しがっかり、かもしれません。でも、大切なのは点数そのものではありません。その点数が出た「理由」にこそ、次への成長のヒントが詰まっています。評価は通信簿ではなく、未来への作戦会議の資料です。ここでは、評価結果を成果の最大化に繋げるための、簡単な3つのステップをご紹介します。

1. 結果をチームで共有し、フィードバックを行う

まず一番にやってほしいのは、結果をチーム全員で共有することです。ただ点数を伝えるだけでは不十分。「なぜ、この項目はS評価だったのか」「なぜ、ここはC評価だったのか」を、メンバー自身に語ってもらうのです。

「『改善の難易度』がSなのは、みんなで汗だくになって機械を動かしたからだよな!」「『清潔レベル』がCなのは、結局また拭き掃除が必要だから、仕組みとしては不十分だったね」。こんな風に、良かった点は思い切り褒め称え、課題点は責めるのではなく「次への伸びしろ」として全員で認識を共有する。この時間が、チームの一体感を育み、「次も頑張ろう!」という気持ちを燃え上がらせます。

2. 高得点の改善事例を横展開する

あなたのチームから生まれた「独自性」Sランクの素晴らしいアイデアや、「清潔レベル」Sランクの画期的な仕組みを、あなたのチームだけのものにしておくのは、会社にとって大きな損失です。その改善は、他の部署がずっと悩んでいた問題を解決するヒントになるかもしれません。

リーダーであるあなたの役目は、その改善事例の「広報マン」になることです。写真を撮って朝礼で発表したり、他のチームのリーダーに「こんな面白いことやったから、見に来てよ!」と声をかける。優れた改善事例は、部署の垣根を越えて共有しましょう。そうやって良い知恵を工場全体に広げていく「横展開」こそが、会社全体のレベルを底上げする一番の近道なのです。

3. 次の目標を設定する

そして最後のステップが、次の具体的な目標設定です。今回の評価結果は、あなたのチームの「得意なこと」と「苦手なこと」をはっきりと示してくれています。

例えば、総合評価がBランクで、特に「習慣レベル」の点数が低かったとしましょう。それなら、「よし、来月は『ルールを作って終わり』じゃなくて、意識しなくても守れる仕組みづくりに挑戦してみよう!目標は習慣レベルでAランクだ!」と宣言するのです。このように、評価結果に基づいて具体的な目標を掲げることで、チームの次の挑戦が明確になります。「なんとなく頑張る」から、「〇〇を達成するために頑張る」へ。この違いが、活動の質を劇的に変えていきます。

5S実績報告書を評価した事例をアップしているサイト

ここまで読んでいただいて、「理屈はよく分かった。でも、いざ自分の現場の改善を目の前にした時、本当に正しく評価できるだろうか…」と、少し不安に感じている方もいるかもしれませんね。特に最初のうちは、「この改善は『独自性A』でいいのか、それとも『B』なのか…」と、判断に迷うこともあるでしょう。

そんなあなたのための、いわば「評価のお手本集」となるサイトを、実は私たち自身で運営しています。

私たち「製造部 SEIZO-BU」では、全国の製造業の仲間たちが実践した、たくさんのリアルな5S改善事例を集めたサイトを公開しています。

URL > https://5s.seizo-bu.com/

このサイトの面白いところは、ただ事例が並んでいるだけではない点です。一つひとつの改善報告に対して、私、西本がこの記事で解説してきた「5つの評価軸」を実際に使って、具体的な評価コメントを詳しく書いています。

もしあなたが評価に迷ったら、ぜひこのサイトを開いてみてください。そして、あなたの職場の改善と似たような事例を探してみるのです。「なるほど、こういう工夫が『独自性Sランク』になるのか」「ここまで仕組み化すると『習慣レベルAランク』と評価されるんだな」と、具体的な事例を見ることで、あなたの心の中にある評価のものさしが、どんどん正確になっていくはずです。

いわば、評価のトレーニングができる場所だと思って、ぜひ参考にしてください。ブックマークしておくと、きっといざという時に役立ちますよ。

まとめ:5S活動の評価基準は5つの軸で決まる

ここまで長い文章をお読みいただき、本当にありがとうございます。

最後に今回、一番お伝えしたかった、大切なことを繰り返します。

あなたの現場の5S活動が、もし「やっただけ」で終わり、形骸化しているとしたら…。その原因は、メンバーのやる気がないからでも、あなたのリーダーシップが足りないからでもありません。

ただ、メンバー一人ひとりの頑張りや工夫を、公平に測るための「共通のものさし」がなかった。

本当に、ただそれだけのことなのです。

そして、その最強のものさしが、今回ご紹介してきた「①成果の大きさ」「②改善の独自性」「③改善の難易度」「④清潔レベル」「⑤習慣レベル」という5つの評価軸です。

この客観的なものさしをあなたの職場に導入することで、チームは必ず変わります。

評価への不公平感は消え、「ちゃんと見てくれている」「頑張った分だけ認めてもらえる」という納得感が生まれます。そうなれば、メンバーは自ら知恵を絞り、これまで避けてきたような難しい課題にも、前向きに挑戦するようになるでしょう。「やらされ感」のあった5S活動が、「自分たちの職場を本気で良くするための活動」へと変わる瞬間です。

まずは、たった一つで構いません。次の改善活動を終えた時、ぜひ今回のチェックシートをチームの真ん中に広げてみてください。そして、みんなでワイワイ話し合いながら、自分たちの改善に点数をつけてみる。

その小さな一歩が、あなたの職場の空気を変え、5S活動を本物の成果に繋げる、大きなきっかけになることを、私が心から願っています。